1 前言

SiC是人造強共價健化合物材料,自E.G. Acheson1891年電熔金剛石時被首次發現以來,SiC材料以優異的高溫強度、高熱導率、高耐磨性和腐蝕性在航空航天、汽車、機械、電子、化工等工業領域廣泛應用。目前SiC以Acheson方法為主要生產方式,年產量超過百萬噸。我國黃河中上游的青甘寧和內蒙等省區由于具有豐富的水火電資源和優質的原材料,SiC廠家眾多,SiC工業是該地區支柱產業之一。我國SiC年產量約38萬噸,占世界年產量的40%,是SiC的使用及出口大國[1],在SiC微粉、SiC晶須及SiC復合材料等領域的研究也相當活躍。本文對SiC材料的制備技術和它的典型應用以及新近發展的工業應用作一較全面的評述。

2 Acheson法的SiC工業生產及產品應用

2.1 Acheson法生產SiC的進展

經過百年發展,現代SiC工業生產仍采用的是Acheson間歇式工藝。目前SiC冶煉爐改進處于:①爐體規模增大;老式冶煉爐長為5~10m,現在可長至25m.裝料高達以千噸計;②送電功率增大:現在冶煉爐功率多在3000至7000kW之間,功率在12,000kW的超大型冶煉爐已在我國寧夏北方碳化硅公司正常運行;③電源由交流改為直流,保證了電網安全和穩定,操作更方便;④結構上的改進,主要在端墻和側墻及乏料應用上。另外,目前的直流和交流電阻爐有更長的壽命,更易于裝卸作業。隨著Acheson冶煉爐的大型化,易產生電板熱負荷過載和爐芯表面單位負荷過大兩個問題。爐芯結構不規則或不均勻和大爐芯表面單位負荷會產生頻繁噴爐影響冶煉爐操作并導致側墻和端墻的破壞。盡管固定式和移動式SiC冶煉爐各有利弊,但大多數SiC生產廠家都是應用帶或不帶底部排氣的固定式SiC冶煉爐。

工業SiC生產耗能高、對環境和大氣有亍虧染,且勞動量大。因此歐美發達國家盡管SiC用量不斷增大,但生產持續降低,代以從國外進口,同時加大了高性能SiC材料的開發力度。中國、巴西和委內瑞拉等發展中國家的初級SiC產量已占全祉£界的65%以上[1]。傳統的SiC冶煉爐主要不能完全解決以下環境問題:

(1)CO2、SO2和扒墻時產生的SiC粉塵的污染。

(2)解決原料悶燃放出的臭氣和石油焦的揮發份,尤其是燃燒時或燃燒后及扒墻時產生的SO2、H2S和硫醇類等含硫物質和CO氣體帶來的環境問題。

(3)無法收集冶煉時產生的爐內逸出氣體用以發電或合成氣體。

七十年代德國ESK公司在發展Acheson工藝方面取得了突破[2]。ESK的大型SiC冶煉爐建在戶外,沒有端墻和側墻,直線型或U型電極位于爐子底部,爐長達60m,用PE包封蓋以收集爐內逸出氣體(~100×206m3s.t.p),提取硫后將其通過管道輸送到廠區內小型火電廠發電。其剖面圖及集氣發電原理如圖1,2所示,可減少污染并節能20%。該爐可采用成本低、活性高、易反應的高硫份石油焦和焦碳作為原料,將原料含硫量由傳統SiC冶煉爐允許的1.5%提高到5.O%。

Acheson法制備SiC的優點是原料便宜,方法成熟易實現工業化生產。缺點是粉體質量不高:比表面積1~15m2/g,氧化物含鼉1 wt%左右,金屬雜質含量1,4100~2,800ppm,依賴于粉碎、酸洗等后繼工藝和手段。

2.2 Acheson法生產的SiC的工業應用

Acheson法制備的SiC材料大量應用于磨料、耐火材料、結構陶瓷和煉鋼脫氧劑。在SiC的諸多用途中,磨料與磨削材料的應用是一重要方向,廣泛用于切割和研磨玻璃、陶瓷、石料、鑄鐵零件、有色金屬材料、硬質合金、鈦合金和高速鋼刀具精磨等。碳化硅耐火材料用途十分廣泛:在鋼鐵冶煉中,可用作盛鋼桶內襯、水口、高爐爐底和爐腹、加熱爐無水冷滑軌;在有色金屬冶煉中,大量用作蒸餾器、精餾塔托盤、電解槽側墻、管道、坩鍋;石油化工中用作脫硫爐、油氣發生器等;陶瓷工業中大量用作各種窯爐的棚板,隔焰材料等。SiC含量大于90%的普通耐火材料主要用以制造耐中等高溫的爐窯構件;含量大于83%的低品位耐火材料,主要用于出鐵槽、鐵水包等的內襯。SiC作為脫氧劑具有粒度細小、反應強烈、脫氧時間短、節約能源、電爐生產率高、脫硫效果好、脫氧成本低等明顯優點。國外八十年代前后已普遍使用SiC做煉鋼脫氧劑,我國始于1985年.近年來已在鋼鐵企業普遍使用。我國鋼鐵年產量已達1億噸左右.每噸鋼鐵需要3~5kg SiC脫氧劑,加上鑄造行業,脫氧劑的年用量巨大。煉鋼用脫氧劑SiC也是我國重要的出口產品。另外SiC在取代氧化鋁或石墨密封環方面應用廣泛,在歐洲年用量約12×106副,美國6×106副,日本為106副,并有大量增加的趨勢。

3 新型SiC材料的制備及其應用

隨著先進的分析工具和生產技術裝備的發展,人們對SiC材料的結構和性能關系的研究逐步深入.開發了一系列新的SiC制備技術和新的工業產品及用途。

3.1 β—SiC微粉

β—SiC微粉的制取方法很多,主要是八十年代后期發展起來的溶膠凝膠法、聚合物熱分解法和各種氣相法。氣相法和聚合物熱裂解法低溫合成SiC微粉的研究已經進行多年。在600~1,800℃下熱裂解CH3—SiH3已獲得產量很高的無定型SiC微粉,其比表面積為25m2/g,雜質總量低于60ppm。能元壓燒結至很高的密度,是高溫結構陶瓷材料的理想原材料,可作為高溫燃氣輪機的轉子、噴嘴、燃燒器,高溫氣體的熱交換器部件,發動機中的汽缸和活塞等部件,還可作為核反應堆材料及火箭頭部雷達天線罩等。陶瓷燃氣輪機的熱效率比一般燃氣輪機可提高20%以上[3]。德國ESK公司將SiC作為渦輪增壓器轉子裝在汽油發動機試驗車上,最大轉速為96,000n/min,排氣溫度為1,030℃,經過1,000km的路面試驗,表現出優異的響應特性。近年來人們更多地關注在柴油發動機上應用陶瓷,SiC主要用做這種陶瓷發動機的挺柱、渦輪增壓器轉子、渦流式鑲塊等。1985年,日本NGK廠生產的增壓器轉子已投入市場。美國阿貢國家實驗室能源與環境研究室運輸研究中心預計:2000~2010年汽車發動機用陶瓷件可占領66%~90%的零件市場,總價值超過36億美元,顯示出十分,一闊的應用前景[4]。

3.2 化學氣相沉積CVD—SiC材料

CVD—SiC 基于理論致密結構和高純度(99.999%)表現出優異的物理化學性能已為人們所共知,利用擴散勢壘作原子能材料和熱壓光學鏡頭的模具即是兩例應用。另外,在碳或鎢纖維芯上氣相沉積SiC已制造出直徑在120μm的纖維。最近Morton Inter—national Advanced Materials公司宣布已批量成功地研制出1,500mm寬、25mm厚的無基底CVD—SiC薄板,該材料在室溫時熱傳導系數250W/m?K,抗彎強度466GPa,表面可拋光至亞納米光學精度。其新型應用包括高溫激光光學裝置、密封和耐磨元件、計算機儲存介質的基片以及電子包封元件[5]。

3.3 SiC晶須

SiC晶須是立方SiC晶體極端各向異性生長的產物,長徑比一般>10。半徑從幾十分之一到幾微米,長度可至幾百微米,特殊工藝下可達100mm。晶須生長的研究始于六十年代初期,美國carbomndum公司在研制增強添加劑時發展了半商業性工藝,德國ESK公司在批量生產晶須方面也做了大量的努力[6]。晶須生長機理有氣相凝聚、氣固相(VS)和氣—固—液反應 (VLS)三種。前兩種工藝生成的健康晶須直徑<3μm. VLS工藝生成的晶須直徑為3~5μm,長度超長者可達100mm。VLS機理如圖3所示,SiC的兩種組成元素由甲烷和一氧化硅提供.在Fe,Co,Cr和Mn等催化劑的作用下提供足夠的Si和C維持反應和沉積使SiC晶須生長。晶須的拉伸強度和彈性模量分別高達16MPa和580GPa。

3.4 SiC片晶

SiC片晶基于優異的機械性能和較低的商業成本作為復合材料補強劑引起了極大的研究興趣。六方片狀SiC晶體生長于Acheson爐的中心部位,但這種SiC片晶完全混生且晶粒生長過大并不適于用作陶瓷材料補強劑。人們為工業合成分散的小尺寸兩c片晶做了大量的努力[7],用少量硼或鋁作擴散促進劑在高溫下合成了10~>100μm的小尺寸SiC片晶,而硼或鋁又是眾所周知的SiC燒結助劑。有添加劑存在的情況下.在β—SiC微粉中混入適當的SiO2和C或Si和C于1,900~2,100℃、惰性氣氛中可以得到90%的α—SiC片晶。SiC片晶的特性和機械性能如表1所示。實驗表明SiC片晶在金屬和陶瓷基體復合材料中起到了很好的補強作用。

3.5 SiC纖維

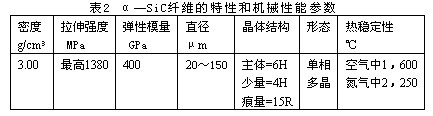

連續SiC纖維作為金屬和陶瓷基體復合材料的補強劑在世界范圍內得到廣泛重視.并進入商業階段,商品名為Niclon,H—Nicalon和Tyranno等。最近Carbo—rundum和Dow coming公司的SiC纖維生產已有批量規模,德國已由幾個工業合作伙伴啟動了一項旨在開發SiC纖維復合材料應用的規模宏大的BMBF研究計劃。Bayer公司新研制出一種Si—B—C—N纖維可在1800℃下保持無定型特性,拉伸強度高達3GPa[8]。隨著超細粉制備工藝和燒結技術的發展,連續α—SiC纖維生產已成為現實,carbomndum公司八十年代在2130℃、氬氣保護氣氛的標準無壓燒結條件下生產出了α—SiC纖維[9],其特性和機械性能參數如表2所示。用晶粒尺寸<2μm的SiC:超細粉可以生產直徑20μm左右的SiC纖維。

3.6 SiC電子裝置晶片

盡管一個世紀以來SiC已有大量工業產品和應用,但直到近年才出現用于高溫、高頻、高輻射、大功率的短波長光電SiC半導體。SiC突出的電特性是能帶寬(4H—SiC禁帶寬度為3.26eV,6H—SiC為3.03eV)、擊穿場強高(100V下為2.2×106V/cm)、高熱導率 (490W/m?K)、高飽和電子漂移速度(2.0×107 cm/s)而介電常數低(9.7),與Si,GaP和GaAs等普通半導體材料相比性能有巨大的優越性。SiC材料以獨特的電學性能和熱學性能的完美結合.廣泛用于高溫、高頻、大功率半導體器件和紫外探測器、短波長發光二極管、高溫及抗輻射數學集成電路等。SiC電子裝置晶片的生長一般都是通過在2,200~2,500℃,真空或惰性氣氛中升華Acheson爐生產的SiC產品而獲得,該方法的Lely發明。另外,七十年代Tairow和Tsvetkov提出“變型升華”理論,實現了半導體單晶的生長,使在650℃高溫下運行的JFET,MOSFET,MESFET,BJT等新型SiC器件的制備成為可能;八十年代S.M,Tang在(001)Si襯底上成功地制備了大面積單晶β-SiC薄膜,滿足了低成本商業化器件制造要求;近年來又一步實現了以SiC為襯底的同質外延晶體生長,生成的薄膜缺陷少,界面陡峭。SiC電子裝置晶片的大規模商業生產一直受來自螺旋位錯和晶粒生長方向上直徑可達5μm的微管造成的生長缺陷的干擾。生長缺陷的成因既有熱力學和動力學方面的,也有技術方面的。如工藝穩定性、晶籽純度和生長參數等。近期的研究工作已為消除生長缺陷建立了大量工藝模式。SiC在超導材料、功能材料方面的研究和應用都取得了很大進展。SiC器件可望在航天、自動化、雷達與通訊、汽車電子化等方面發揮重要作用。SiC壓敏電阻還是最早應用的壓敏電阻之一,適當摻雜后還大量用于高溫發熱元件。全球范圍內工業界在生產SiC電子裝置品片方面的力度都在加大,許多大公司包括siemens和Westinghouse都實施了有關SiC電子裝置晶片制造和測試的研發(R&D)計劃。美國Cree計劃極大地發展了p-型和n-型摻雜的4H—SiC和6H—SiC SiC電子晶片的制造工藝與技術,成功獲得了直徑為75mm的SiC電子晶片樣品。當前,商業化的SiC電子晶片直徑為35mm。

4 展望

SiC作為一個用途廣泛的工程材料已經深入到了人類生活的每一個角落,在數代科技人員的努力下極大地促進了工業發展。隨著對其制備技術的深入研究。人們將會發現更多的SiC新用途并獲得更多的SiC新型工業產品。未來,用Acheson法制備的SiC在產量和規模上將繼續占主導地位,廣泛應用在各工業領域內,同時利用其獨特的物理化學性能,繼續開發出象煉鋼脫氧劑等對基礎工業有重大影響的用途。為滿足燒結高致密、高強度、高性能陶瓷材料并使之應用在高技術工業領域,新型的高技術SiC制備技術也會迅速蓬勃發展起來。降低成本、完善工藝,并與后續制備技術如燒結等相適應,在經濟和效果上取得最佳成效是其方向。在電子器件應用方面也會獲得更大的發展。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號