1、固結磨具:用磨料(磨削材料)與結合劑制成的具有一定形狀和一定磨削能力的工具。砂輪是在磨料中加入結合劑,經壓坯、干燥和焙燒而制成的多孔體。由于磨料、結合劑及制造工藝不同,砂輪的特性差別很大,因此對磨削的加工質量、生產率和經濟性有著重要影響。砂輪的特性主要是由磨料、粒度、結合劑、硬度、組織、形狀和尺寸等因素決定。

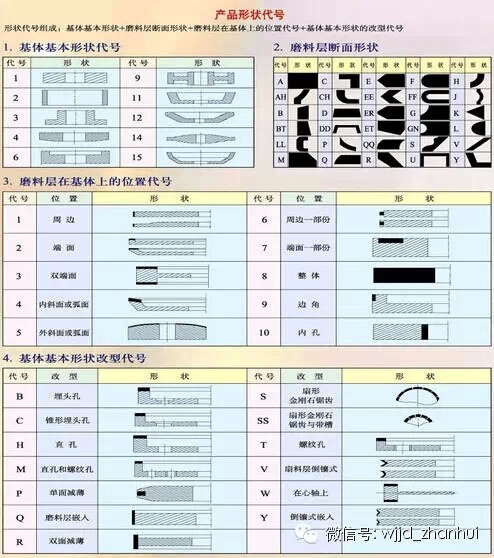

按形狀分:

1) 砂輪:平形砂輪、斜邊砂輪、筒形砂輪、杯形砂輪、碟形砂輪

2) 砂瓦(砂磚)

3) 油石(珩磨條):具有一定截面形狀的條形磨具。

還有其他百頁碟、千葉磨輪、打磨片、切割片、金剛石鋸片。

按結合劑分:陶瓷砂輪、樹脂砂輪、橡膠砂輪、金屬砂輪等 按磨料分:(剛玉和碳化硅等)砂輪、天然磨料超硬磨料砂輪、(金剛石和立方氮化硼等)砂輪;

2、涂附磨具:涂附磨具是指用粘結劑把磨料粘附在可撓曲基材上的磨具,又稱柔性磨具。

按形狀分:

1)砂紙(紗布)

2)砂帶

3)砂碟

按照用途分:

1.海綿砂紙:適合打磨圓滑部分,各種材料均可。

2.干磨砂紙:適合粗加工或者打磨一些比較粗糙的東西,比如鐵管金屬等。

3.水磨砂紙:質感比較細,水磨砂紙適合打磨一些紋理較細膩的東西,而且適合后加工;水磨砂紙它的砂粒之間的間隙較小,磨出的碎末也較小,和水一起使用時碎末就會隨水流出,所以要和水一起使用,如果拿水砂紙干磨的話碎末就會留在砂粒的間隙中,使砂紙表面變光從而達不到它本有的效果,而干砂紙就沒那么麻煩,它的沙粒之間的間隙較大磨出來的碎末也較大它在磨的過程中由于間隙大的原因碎末會掉下來,所以它不需要和水一起使用。

按照商品名稱分:

1.木砂紙,即干磨砂紙;

2.水砂紙,即耐水砂紙;

3.鐵砂布,是干磨砂紙的一種,較粗,能盡快地磨光金屬表面。

4.金相砂紙

按照磨料分:

1.棕剛玉砂紙;

2.白剛玉砂紙;

3.碳化硅砂紙;

4.鋯剛玉砂紙等。

按照粘結劑分:

1.普通粘結劑砂紙;

2.樹脂粘結劑砂紙。

二、磨具的組成

1、固結磨具:磨料、結合劑

主要特性與參數:磨料、粒度、結合劑、硬度、組織、形狀、尺寸、粘度

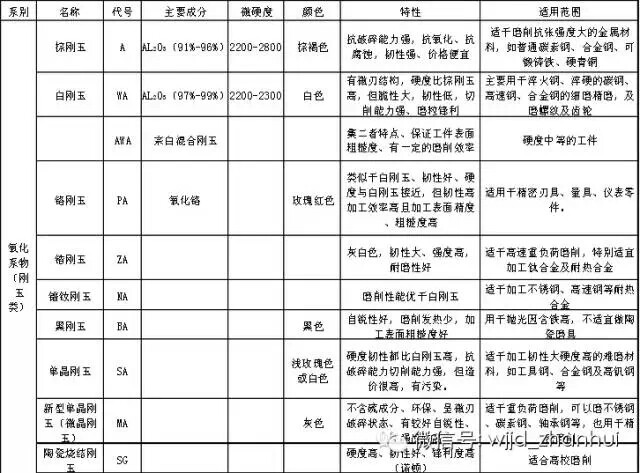

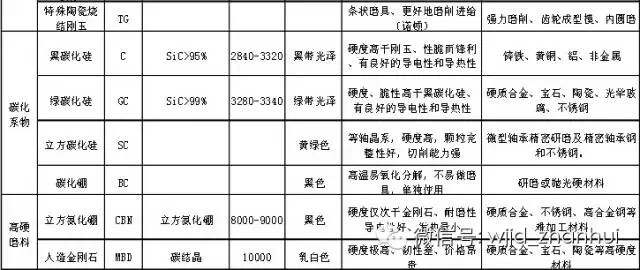

1) 磨料:

2)粒度:磨粒平均直徑。

號(或目)是指磨料的粗細及每平方英寸的磨料數量,號越高,磨料越細,數量越多,目數的含義是在1平方英寸的面積上篩網的孔數,也就是目數越高,篩孔越多,磨料就越細。

砂輪粒度與表面粗糙度對照

粒度 36-46 54-60 70-80 90-100

粗糙度 Ra1.6 Ra0.8 Ra0.4 Ra0.2

不同粒度砂輪的使用范圍

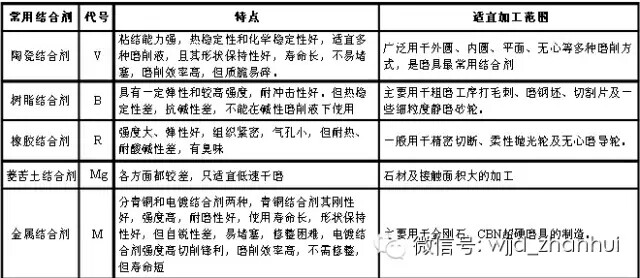

2) 結合劑:砂輪中用以粘結磨料的物質稱結合劑。砂輪的強度、抗沖擊性、耐熱性及抗腐蝕能力主要決定于結合劑的性能。

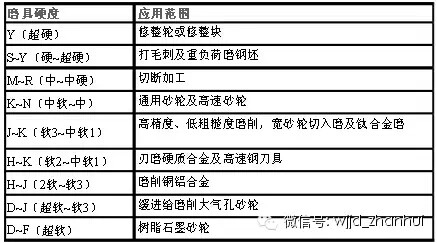

3) 硬度:砂輪的硬度是指砂輪表面上的磨粒在磨削力作用下脫落的難易程度。砂輪的硬度軟,表示砂輪的磨粒容易脫落,砂輪的硬度硬,表示磨粒較難脫落。砂輪的硬度和磨料的硬度是兩個不同的概念。同一種磨料可以做成不同硬度的砂輪,它主要決定于結合劑的性能、數量以及砂輪制造的工藝。磨削與切削的顯著差別是砂輪具有“自銳性”,選擇砂輪的硬度,實際上就是選擇砂輪的自銳性,希望還鋒利的磨粒不要太早脫落,也不要磨鈍了還不脫落。

選擇砂輪硬度的一般原則是:加工軟金屬時,為了使磨料不致過早脫落,則選用硬砂輪。加工硬金屬時,為了能及時的使磨鈍的磨粒脫落,從而露出具有尖銳棱角的新磨粒(即自銳性),選用軟砂輪。前者是因為在磨削軟材料時,砂輪的工作磨粒磨損很慢,不需要太早的脫離;后者是因為在磨削硬材料時,砂輪的工作磨粒磨損較快,需要較快的更新。精磨時,為了保證磨削精度和粗糙度,應選用稍硬的砂輪。工件材料的導熱性差,易產生燒傷和裂紋時(如磨硬質合金等),選用的砂輪應軟一些。

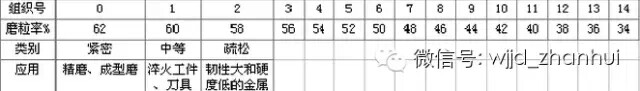

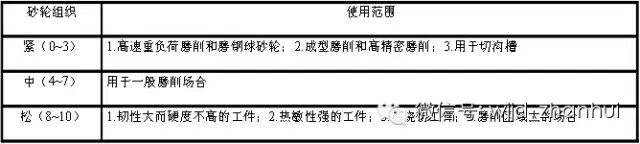

4)組織:砂輪的組織是指組成砂輪的磨粒、結合劑、氣孔三部分體積的比例關系。通常以磨粒所占砂輪體積的百分比來分級。

砂輪有三種組織狀態:緊密、中等、疏松;細分成 0-14號間,共15級。組織號越小,磨粒所占比例越大,砂輪越緊密;反之,組織號越大,磨粒比例越小,砂輪越疏松。

磨具組織選擇與工件性質及磨削條件的關系表

磨具組織的使用范圍表

7)粘度

2、涂附磨具:磨料、結合劑、背基

主要特性與參數:

用基體處理劑處理基體的方法。根據使用要求主要分為非耐水處理和耐水處理、防靜電處理、柔軟處理、耐高滲處理及耐油處理等。

2)磨料:同固結磨具磨料

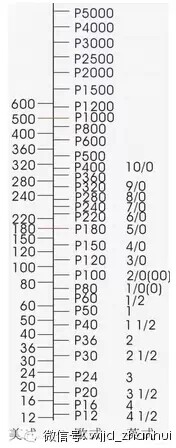

3)粒度:

號(或目)是指磨料的粗細及每平方英寸的磨料數量,號越高,磨料越細,數量越多,目數的含義是在1平方英寸的面積上篩網的孔數,也就是目數越高,篩孔越多,磨料就越細。

粗磨的為:16目, 24,36,40,50,60

常用的為:80,100,120,150,180,220,280,320,400,500,600

精細打磨細的為: 800,1000,1200,1500,2000,2500……

砂紙分為歐式、美式、英式,在砂紙背面有號數規格,美式只有號數,歐式則在號數之前加注一個『P』字,英式則是以數字及分數表示,1/0之規格也有書寫成0號,2/0也有書寫成00號。

4)植砂密度:表示磨具表面磨粒分布的疏密程度,以單位面積基體上磨料的覆蓋率來表示,分為疏型和密型兩大類,也可分為疏、中、密型三大類的。

植砂密度的大小直接影響磨削加工的效率。密型磨具切削刃多,磨削效率高,絕大多數磨具是密型植砂,但它空隙少,容納切屑的空間小,易發生堵塞和燒傷工件。疏型磨具則具有更大的優越性。

植砂的方法在砂帶制造加以闡述.植砂分密植砂、半密植砂與稀植砂三種。所謂植砂系指將磨料植于砂帶上的一種工序,植砂密度是指在每平方米的砂布(紙)上植入磨料的重量。植砂密度的稀密與磨削有密切的關系.

a. 密植砂:指每平方米砂布(紙)塊上所植入的磨料很密.絕大多數磨削領域中均采用密植砂.除了有特殊要求處,應盡量提高植砂密度.因為磨料是在磨削過程中起磨削作用的主要材料,因此如不發生阻塞,應積極延長磨料在砂帶上的壽命,這對使用者來說也地這樣想的,這樣有利于磨削加工的加工效益和經濟效益.

b.半密植砂:所謂半密植砂顧名思義比密植砂所植的磨料要稀,對于磨削中怕熱或一些被磨材料怕阻塞情況適用.

c.稀植砂:是指比半密植砂所植的磨料還要少.如加工軟材料,如松香量比較高的木材、橡膠制品、鋁及鋁合金、銅及銅合金、皮革等比較適用.

用稀植砂解決磨削中的阻塞之外,還可以將砂帶磨料層上涂上一層特殊的物質,以增加在磨削過程中抗阻塞的作用,并保持良好的磨削與拋光功能.這種砂帶特別是細粒度中使用較廣,即超涂層砂帶.

5)植砂方式:主要有重力植砂和靜電植砂兩大類

6)粘結劑:粘結劑的組成比較復雜,除了主料以外,還有許多輔料,以改善主料的某些性能,如填料、固化劑、促進劑、著色劑、表面活性劑以及溶解劑等.根據不同的用途,不同的樹脂,不同的要求選擇以上這些輔料,使砂帶達到預計的質量要求.按照不同粘結劑的互相搭配,就形成目前砂帶四種類的粘結劑產品.

(1)全動物膠產品:代號為G/G.

底膠及復膠全部采用動物膠.這種產品的成本低,制造簡單.但由于動物膠粘結性差,不耐熱,不耐潮,是一種檔次比較低的產品,常用于一般的木器和輕金屬的研磨和拋光以及半手工的加工方式.

(2)半樹脂粘結劑產品:代號:R/G.

以動物膠為底膠,樹脂膠為復膠的一種產品,改進了動物膠產品粘結性差不耐熱不耐潮的缺點.因而一方面保持了價格低廉(比動物膠略貴)和性能柔軟的特點,另一方面又提高了抗潮和耐磨的性能.這種產品主要用于卷輥式機械磨削加工,更多的是制成各種砂帶在木材加工中使用,也用于皮革、塑料、橡膠等非金屬材料的拋光和精磨.國外有些復合基砂帶,也是用半樹脂粘結劑制作的,半樹脂砂帶在國外占有很大的比重,它是一種物美價廉而又比較通用的產品。

(3)全樹脂粘結劑產品:代號為R/R

此類產品的底膠與復膠全是樹脂粘結劑制成的,常用的是水溶性酚醛樹脂,它的粘結性和耐熱性較好,是目前砂帶制造過程中常用的一種粘結劑,用中型布和重型布基可制成性能極好的砂帶,對難加工材料、強力磨削和重負荷磨削是一種理想的選擇,例如國外采用鋯剛玉為磨料,磨削不銹鋼鑄件的強力磨砂帶就是用全樹脂制成的。

全樹脂砂帶是一種高檔產品,它對木材、難加工金屬材料均有較好的磨削效果,是一種用途較廣的砂帶.這里特別指出這類產品雖然是標明是耐水的,但仍只限于干磨或者在油類配制的冷卻劑中磨削,因為雖然有一定的耐水性,但這種產品都未進行特殊防水處理,所以一旦在有水的條件下長期作業,會因為吸水膨脹而導致產品的磨削性能下降,因此這種產品雖然具有抗潮的能力,而不能作為耐水產品來對待.全樹脂產品要比動物膠、半樹脂產品抗潮性要好。

(4)耐水產品,代號為WP:

這種產品除了底膠與復膠均用耐水的合成樹脂外,基體也必須經過耐水處理.即所用的原布處理膠有較好的耐水性,便砂帶在水中或者在乳化液中仍能保持良好的磨削性能和較小的砂帶變形.與全樹脂砂帶相比,耐水砂帶更有獨到的耐水性能,所以全樹脂產品不一定是耐水的,而耐水產品必須是耐水的,除了底膠和復膠采用耐水樹脂以外,原布處理的膠也必須是耐水的,這是真正意義上的全樹脂耐水產品.這種產品應用于難加工材料及機械零件上的磨削和拋光.

超涂層:超涂層砂帶,超涂層砂帶是近年來出現的一種新型砂帶,其構成中除了基材、磨料、底膠和復膠外,還再涂了一層具有特殊功能的涂層,這種涂層稱為超涂層或第三層。超涂層與二次復膠有本質區別,二次復膠的主要作用是彌補一次復膠之不足,目的是要使磨粒粘結更可靠;超涂層則是為了改善砂帶的某種使用性能,在這種涂層中粘結劑含量很少,它常常是由含硫或某種鹵族元素(如氟化鉀、氟化鈉或其它活性填料)組成的化學添加物(也稱磨削助劑)。

雖然人們對超涂層添加物的作用機理認識還不夠透徹,但使用的效果表明它對阻止磨屑與工件的再焊或與磨粒的粘接,降低磨削界面剪切力,減少磨料磨損、消除靜電吸附、防止砂帶填塞、增加表面散熱、提高砂帶切除率、改善某種加工條件下的表面質量都具有明顯的作用。超涂層砂帶在磨削時所需功率和法向力都比普通砂帶小。尤其在磨不銹鋼、鈦合金等難磨材料時,超涂層砂帶具有特殊的優越性。

形狀及尺寸:頁狀、卷狀、帶狀、盤狀和異型品,尺寸根據需要。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號