這幾年來,石材護理業在拋光領域的進步可謂不小。尤其以結晶粉為代表,現在普遍都是磨到1000#,就能做出極佳的光澤度來。讓我們感受到似乎工程想做的漂亮已經變得很簡單了。但我們還是要保持清醒,不能顧此失彼,忽略了遠比拋光還重要的研磨環節。

實際上,研磨效果對工程品質的貢獻,至少占到60%以上;只要磨的好,用什么藥劑拋都容易亮;磨不好的話,即使用結晶粉也不一定能做出效果來。

如果忽視了研磨:一方面單靠化學刻蝕作用起效的結晶粉,并不能保證在所有的石材上、所有的情況下都能做出好效果,比如不適合粉的花崗石和一些難出光的大理石。另一方面,會做出一些看著很亮,但“底色不清晰,很模糊”的地面,視覺效果并不好,而且不耐用。

極致的品質,還是要在研磨環節就打下堅實的基礎。

那么,怎么磨才好呢?

亮,但是不清晰

一、研磨的原理

在可視的宏觀方面,通過研磨把石材鋪裝的剪口、局部和整體的高低差削平,不至于出現明顯的波浪線,這種作用是大家都容易理解的。

宏觀的平整度

但研磨的微觀作用決定了石材的出光性能。

1、反射的光線決定人的視覺感

人的大腦對于物體表面“光澤度”的判斷,基于眼球進光量的多少。同一塊板材,從粗糙加工至光鮮亮麗,視覺效果的變化,在于石材表面反射的光線在同一時間內進入人眼的數量上的變化。在此,要引入漫反射和鏡面反射的概念。

實際上,人類生活的任何環境中,光線來源的總量一般都是恒定的。要么基于陽光,要么基于燈光,這些物體發出來的光線,構成了人類可視的基礎。因此,在光源量恒定的前提下,一個不發光的物體亮不亮,就取決于它的表面對光線的反射量。而這個反射量,是由物體表面的平整度直接決定的。

表面越平整,光線就越“整齊”的反射,人眼在觀察時接受的光線量就越足,感覺就越亮;反之,如果表面越粗糙,光線的反射就越亂,在同一角度眼睛接受的光線量就越少,因此感覺昏暗無光。

光的反射

所以,石材研磨和拋光的過程,一定是讓石材表面越來越平整的過程。反過來講,如果違背了這個原理,在研磨時沒有達到這個“平整”的效果,磨了就等于沒磨,拋光也等于沒拋,石材還是不亮。

這個原理,可以解釋一切工程品質問題。做爛了,往這個思路上找原因;想做好,也要往這個思路上找方法。

2、為什么要逐級研磨?

研磨,就是把石材表面逐級磨平的過程。應該說,石材護理中,最“正統”的磨法,應該是50#、150#、300#、500#、1000#、2000#、3000#,七個號段依次磨完。現在推出的一些1#、2#、3#三步片,和0#、1#、2#、3#、4#五步片,是在“正統”的基礎上,進行的一些重新的設計。

為什么要分成這么多號段逐級研磨呢?

其實理論上講,只用3000#的磨片,從剪口磨到出光,也是絕對沒有問題的。只是這種磨法,耗費的時間成本、物料成本可能就是一個天文數字了。所以,在保證效果的前提下,通過計算、試驗,發現50#~3000#七個號段的逐級研磨能達到最佳的性價比平衡,所以就確定了這種方法。

3、研磨是有規律的“劃傷”過程

磨片的50#~3000#的數字,代表的是其中磨料顆粒的細度。參考細度和粒徑的對照表可以知道50#磨片中的磨料顆粒直徑就是270微米。磨削過程,就是拿著270微米的磨料顆粒,不斷“劃傷”石材的過程。只不過這種“劃傷”,是被組織起來的,有規律的“劃傷”。表中沒有顯示3000#的細度,實際上3000#的磨料顆粒直徑已經達到了5微米以下了。

通過一級一級的磨削,也就是一級一級有規律的“劃傷”過程,磨到3000#時,石材在微觀上會保留寬度為5微米以下的均勻“劃傷”。這種狀態,已經能夠使石材表面反射的光線保持一定的規律性了。在此基礎上,用材料拋光就能呈現出高光澤度。

細度和粒徑對照表

4、不規律的“劃傷”會怎樣?

反過來說,如果這個“劃傷”的過程不規律,會怎么樣呢?

①交叉遍數不夠

可以看到,即便50#的磨料,其直徑尺度也是微米級別,算得上是“精密操作”了。那么想要在如此精密的尺度上實現石材表面的均勻一致,一定是需要反復磨削才行的。

我們拿兩款布料來做比喻。

多遍交叉,均勻磨削出的表面是如下圖所示:

規律性的

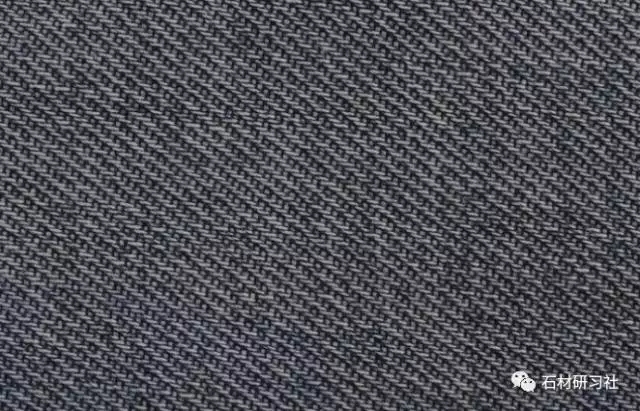

交叉遍數不夠,磨出的石材表面是如下圖所示的:

不規律的

磨削之后,有規律劃傷,其粗糙程度,是由磨料顆粒決定的,是可控的,是可以通過下一道磨料優化修復掉的。但是交叉遍數不足,由此帶來的亂七八糟的劃傷,是不可控的,是下一道磨料根本無法修復的,這就很難搞了。前一個號段的磨料不規則的痕跡,留給下一道磨片,無法處理,就會出現如下圖所示的情況:

下一個號段,修復不了前一個號段留下的凸起和凹痕,下下一個號段磨料更細,就更修復不了。一直殘留到最后,整個板面的平整度還是不足,最終的拋光效果也就不佳。

②跳號問題

對于習慣跳號的同志們,我們建議你別從50#跳到500#再接2000#,這多沒意思;你不如從50#直接跳到3000#多好。或者干脆50#都不要,直接來3000#多痛快。

玩笑說完。實際上,跳號只適合用在大理石上、用粉做的一些低標準的工程,依靠粉的刻蝕作用,能夠彌補前面的一些劃痕從而達到效果,一般能做出80度以上的光澤度。但是希望達到85度以上就很困難。

跳號問題,也可以用上面那張圖來解釋:殘留的劃痕,后一個號段無法完全修復,這對光線的反射有極大的影響。所以跳號的底光始終是漫反射,石材的底色也就不清晰、不鮮艷。

這里也引申出現在市面上常見的1#、2#、3#三步片和0#、1#、2#、3#、4#五步片的問題,它們實際上也是一種特殊意義的“跳號”,通過混合磨料等形式,壓縮研磨號段,達到提高工效的目的。但中間畢竟節省了太多優化的環節,因此也只能達到優質工程的級別。

想要精品級,100度以上,石材底色清晰透亮的效果,還是要用50#~3000#的正統磨片逐級研磨才能實現。

五步片

③意外的劃傷

參考前面的原理,研磨過程中意外的劃傷也是影響研磨效果的一個重要問題。劃傷的來源一般有:

* 磨片生產時,有雜質。

* 研磨時,機器上的泥漿中也含有前一個號段殘留的磨料顆粒,脫落之后進入下一個號段的研磨,就會出現大面積的劃傷。

* 風帶進來的,或者人的鞋底帶入的沙粒,臟污等等。

* 其他的硬質顆粒。

這些異物中,可見的沙粒等硬物能夠造成非常深的劃痕,很容易發現;但如果是殘留磨料顆粒,即便50#的也都是微米級的,視覺根本發現不了,所以這就要求我們格外注意現場的清潔。

沙粒造成的劃傷

磨片雜質的劃痕

二、拋光的原理

研磨結束后,用材料拋光。這里有兩種情況:

1、磨到1000#用粉做

對比磨料的粒度表,1000#磨料直徑是13微米,在光的尺度上來,這是一個極為粗糙的世界。因此,1000#磨完,石材的光澤度也只有15度左右。

但是,結晶粉可以在13微米的磨料,有規律的“劃傷”出來的地面上,通過酸性物質的刻蝕,樹脂的填補,以及磨料微粒的“微流變”磨削作用,三種作用相輔相成,最終使石材表面達到納米級的平整效果。實現出光。

沒錯,粉之所以能夠在1000#的基礎上做出效果,正因為里面也是加了研磨顆粒的,不加研磨顆粒照樣做不出好效果。

但無論是刻蝕、填補、還是研磨優化,還是要在達到基礎平整度的表面上做效果才好。

也就是說,別看粉的效率很高,但是大理石做粉還是要50#~1000#不跳號的逐級研磨優化到位才好,跳了號的地面,用粉也做不出好效果來。

2、磨到3000#做劑、做封釉

劑相較于粉,刻蝕作用大幅減弱而填補作用加強,封釉更是純粹的填補作用。

所以劑和封釉對磨出來的平整度已無太多彌補,基礎什么樣,就在上面填補出什么樣。因此,磨到3000#做劑和封釉,是最能夠考驗研磨功底的方法,也最能體現出差異。

磨的好,石材自身就色澤清晰,光彩照人,漂亮而且耐用,比磨到1000#做粉更好。

磨的不好,所有的缺陷如優化不足、劃痕、發白等,都會在拋了光之后被放大,視覺上難以忍受。

磨的好的地面

磨的不好的地面

三、研磨要養成好習慣

有些人做石材,從沒有說做不亮的,那他100%的概率是磨地的高手。

有些人做石材,有時候做的很亮,有時候怎么做都不亮,那他80%的概率是在研磨環節就沒有處理好。

其實,這其中的差異,并沒有什么神秘的地方。研磨是一個精細的工作,也是一個需要耐心和細心的工作。正確理解上面闡述的研磨和拋光的原理,在實際操作中理論和實踐結合,就能把地磨好。具體的說,也有一些經驗供大家參考:

①標準最低的合格工程,也要求橫刷交叉至少磨3遍;精品級的工程,每個號段不得低于5遍的交叉研磨。每一道研磨,一定要壓住上一道5~10厘米的寬度。

②你可以使用三步片,五步片,但是不要跳號。

③研磨時一定要及時清理干凈水漿。抽水時,要先把腳下的地面抽干凈。每個號段磨完,研磨機的磨盤四周,和磨頭上也必須用抽機清理一下。

④注意防止沙粒、其他異物等。磨好的地面,要保護起來不要隨意走動。

磨地的高手們,都是這么練出來的。耐心+好習慣,就沒有磨不好的地面,沒有做不好的工程。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號