“在針刺實驗中,比亞迪刀片電池20多分鐘內變化不大,它需要更長的時間慢慢降低電壓,就像一個沒有脾氣的老好人;三元鋰電池則完全相反,它脾氣火爆,一言不合立馬就要跟你拼命。”比亞迪汽車銷售有限公司副總經理李云飛表示。

位于重慶璧山區的弗迪電池工廠是目前刀片電池唯一的生產基地,工廠面積100多萬平方米,占地1500畝,設計產能20GWh,年產值超200億元。弗迪電池公司副總經理孫華軍回憶道,項目2019年2月22日正式開工,僅1年時間就變身為集精益化、自動化、信息化制造管理系統于一身的工業4.0級別工廠。

“在針刺實驗中,比亞迪刀片電池20多分鐘內變化不大,它需要更長的時間慢慢降低電壓,就像一個沒有脾氣的老好人;三元鋰電池則完全相反,它脾氣火爆,一言不合立馬就要跟你拼命。”比亞迪汽車銷售有限公司副總經理李云飛表示,刀片電池最終大范圍搭載應用以后,應該會更好地打消大家對電動車安全的顧慮。

比亞迪汽車銷售有限公司副總經理李云飛

近期,比亞迪和寧德時代關于“三元鋰電池和磷酸鐵鋰電池技術之爭”成為汽車圈的熱門話題,加之新能源汽車頻頻爆出的“自燃事件”,一時間又再度引發公眾對電動車安全性的思考。

6月4日,比亞迪弗迪電池重慶工廠以一場針刺試驗,向包括經濟日報-中國經濟網在內的媒體,揭開了刀片電池生產工廠的神秘面紗。與此同時,比亞迪汽車高層就目前電動車安全、不同類別動力電池優缺點,以及刀片電池自身情況和發展規劃等接受了采訪。

弗迪電池工廠探訪

4層級構建安全體系 刀片電池“針刺”表現溫和

據介紹,電動汽車的電池安全問題,一般是指電池的熱失控。對比目前電動車常用的兩種主流電池,磷酸鐵鋰材料本身具有放熱啟動溫度高、放熱慢、產熱少,以及材料分解過程中不釋放氧氣不易起火四大優勢。而三元鋰電池天性熱穩定性差、安全性差則是行業公認的事實。

三元電池針刺結果

作為目前爭議的熱點,三元鋰電池和刀片電池的針刺試驗成為此次探訪必不可少的環節。記者在現場觀察到,三元鋰電池在針刺實驗中3秒內迅速燃燒,并不時發出“噗噗”聲。檢測儀器顯示,電壓在8秒內下降為0伏;針刺點溫度瞬間接近900度;安全閥溫度也達到將近800度。

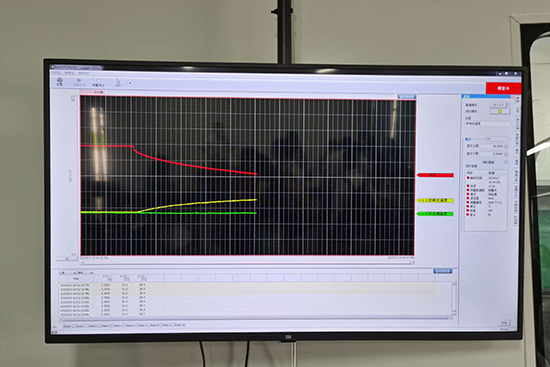

相比之下,刀片電池針刺實驗中,電壓緩慢下降;針刺點溫度在28度左右,呈現緩慢上升的趨勢;安全閥溫度則一直穩定在21.5度,表現出溫和的狀態。

刀片電池針刺結果

弗迪電池公司副總經理孫華軍表示,“在500℃的溫度下,磷酸鐵鋰材料結構都非常穩定,但三元鋰材料在200℃左右就會發生分解,且化學反應較劇烈,會釋放氧分子,更容易引發熱失控。”

刀片電池具有“超級安全性”,得益于在多個安全維度和評價方面的驗證。據介紹,刀片電池針對使用的7重安全維度,從5大方面進行安全評價驗證,并從4個層級構建全方位的動力電池安全體系。基于復雜工況,全生命周期的安全測試驗證,測試體系覆蓋面遠超現行國標要求。此外,刀片電池還具有超級強度、超級續航、超級低溫、超級壽命以及超級功率等特性。

刀片電池

公開資料顯示,刀片電池是由長96厘米、寬9厘米、高1.35厘米的單體電池,通過陣列的方式排布在一起,就像“刀片”一樣插入到電池包里面,在成組時跳過模組和梁,減少了冗余零部件后,形成類似蜂窩鋁板的結構,在保證電池強度的同時,電池包的安全性能大幅提升,體積利用率也提升了50%以上。

孫華軍透露,“因為刀片電池能夠大大減少三元鋰電池因電池安全和強度不夠而增加的結構件,從而減少車輛的重量,所以我們的單體能量密度雖然沒有三元鋰高,但是能夠達到主流三元鋰電池同等的續航能力。” 李云飛進一步表示,首款搭載刀片電池的車型比亞迪漢EV,綜合工況下的續航里程已經達到了605公里,循環充放電3000次以上,可行駛120萬公里。

以創新、嚴苛打造核心技術 刀片電池將開放共享

“一年多以前,我們腳下的土地跟那邊一樣,樹木叢生,一片荒涼。”孫華軍指著遠處的荒地自豪地表示,“現在想想,我們用如此短的時間建成了弗迪電池超級工廠,簡直不可思議。”

公開資料顯示,位于重慶璧山區的弗迪電池工廠是目前刀片電池唯一的生產基地,工廠面積100多萬平方米,占地1500畝,設計產能20GWh,年產值超200億元。孫華軍回憶道,項目2019年2月22日正式開工,僅1年時間就變身為集精益化、自動化、信息化制造管理系統于一身的工業4.0級別工廠。

弗迪電池工廠

在參觀過程中,經濟日報-中國經濟網記者聽到最多的就是,“比亞迪獨創的刀片電池產線和生產設備”,以及“高度保密的核心技術”。據了解,刀片電池的誕生,伴隨著包括材料優化、結構創新,以及電池管理等367件專利布局。

“首先,刀片電池在生產環境上的要求就極為苛刻。”孫華軍說,“為了最大程度降低電池的短路率,我們提出了粉塵分級管控的概念,在一些關鍵工序上,能夠做到一立方米空間內,5微米的顆粒不超過29個,這達到了與液晶屏生產車間相同的標準。”

嚴苛的環境和條件,只是確保刀片電池高安全性的“基礎”。據孫華軍介紹,生產刀片電池最大的難點和亮點,主要集中在配料、涂布、輥壓、疊片、裝配、烘烤、注液,以及檢測共“八大工藝”。

“將近1米長的極片,能夠實現公差控制在±0.3毫米以內、單片疊片效率在0.3s/pcs的精度和速度,在國際上我們都屬于首創。這種疊片采用的是比亞迪完全獨立自主開發的設備和裁切方案,這是其他任何人想抄都抄不來的。”孫華軍說。

工廠內部

不僅如此,刀片電池其他的生產過程也堪稱苛刻。例如,配料系統的精度在0.2%以內;雙面同時涂布,涂布最大寬度達1300毫米、單位面積涂敷重量偏差小于1%;1200毫米超大幅寬的輥壓速度可達120米/分鐘,厚度控制2微米以內,確保寬尺寸極片厚度的一致性……

“實際上,我們每一個刀片電池產品還有一個專屬的‘身份證’。未來,產品在使用期間的各項數據也將為我們持續改進工藝、完善產品提供重要的參考。”孫華軍稱,弗迪電池重慶工廠只是刀片電池的全球首個工廠,隨著產能的不斷擴大,刀片電池將向整個新能源汽車行業開放共享,讓行業和消費者受益,助力全球電動汽車發展步入新時代。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號