本文旨在回顧工業機器人的發展歷程,并通過分析其不同發展階段的主要驅動因素,來探究我國工業機器人所處的發展階段,進而預測未來演變進程。

一、工業機器人自然驅動力:人口結構變化&用勞成本激增

人口結構改變和用勞成本激增往往是各個國家工業機器人數量增長的自然驅動力。當經濟快速增長時,必定會對勞動力數量產生更高要求,而當勞動人口占比減少時,這一人口結構的變化使得勞動力數量無法滿足日益增長的用勞需求,工業機器人作為勞動力的替代品便應運而生。而用勞成本激增作為勞動力供需矛盾的結果持續推動工業企業進行自動化改造,帶動工業機器人數量持續增長。日、韓、德等作為全世界工業機器人產業較為發達的國家,其工業機器人產業初始發展的誘因均為人口結構的變化。

(1)日本:人口老齡化使機器人登上工業生產舞臺

1967 年,川崎重工業公司從世界第一家機器人企業美國 Unimation 公司中引入了機器人及其相關技術,并由此建立了生產車間,次年成功研制出第一臺川崎工業機器人。隨著日本經濟年增長率的提高,日本的勞動力遠無法滿足經濟快速發展的需求,工業機器人的出現有效解決了這一問題。

20世紀50年代后期-60年代日本嬰兒潮逐漸褪去,1975年前后日本勞動力人數增長放緩,工業機器人開始萌芽發展。1985-2000 年日本工業機器人保有量長迅速,從 9 萬臺增長至 39萬臺,呈現出早期高速發展的態勢;2000-2008 年期間,保有量基本保持平穩,在 35 萬臺水平左右;2008 年后,日本制造業逐漸向國外轉移,下游需求減少致使日本國內工業機器人保有量開始逐漸下滑。

二戰后日本經濟高速增長,生產需求旺盛。二戰結束以后,日本以鋼鐵和煤炭作為恢復經濟的突破口,在生產和消費方面都以美國作為樣板,故為此所需要的技術,也可不必自己從頭開發,將先進技術引進來,通過模仿、消化與改良,就能迅速使之產業化、產品化,因此日本迎來經濟高速增長。

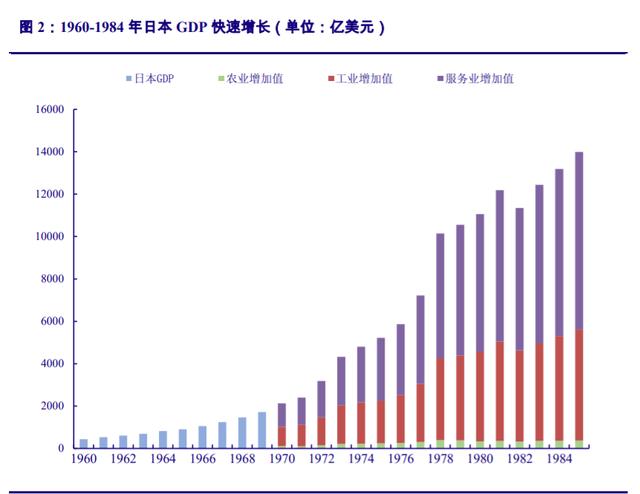

1960 年日本 GDP 僅為 443 億美元,1980 年上升至 11054 億美元,CAGR 高達 17.45%。這一期間工業增加值占 GDP 比重維持在 37%-43%的水平,對經濟增長貢獻較大,在經濟高速增長的背景下,工業生產需求如此旺盛,對勞動力的需求隨之不斷擴大。

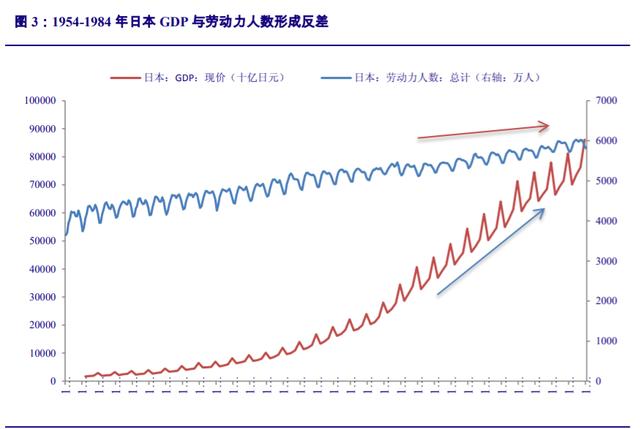

勞動人口占比下滑,與快速增長的 GDP 形成反差。1945 年戰后,500 多萬青壯年退役軍人和移民返鄉者掀起日本的嬰兒潮,1945-1949 年人口出生率高達 33%以上,1950-1954 年略有下降,但仍維持在 20%以上的高位。總體來看,1945-1954 這十年間日本人口出生率平均在28%左右,13 歲及以下人口平均約為 2700 萬,占總人口的 32%,這一批嬰兒潮使日本 20 世紀 60-70 年代的勞動力人口數快速上升。20 世紀 50 年代后期-60 年代嬰兒潮逐漸褪去,因此從 1975 年前后開始,日本勞動力人數增長開始放緩,勞動力人數占總人口的比重與之前相比有所下降。勞動力人數比重的下降與當時 GDP 的高增速形成強烈對比,勞動力的不足難以長期支撐日本當時向重工業傾斜的發展政策。

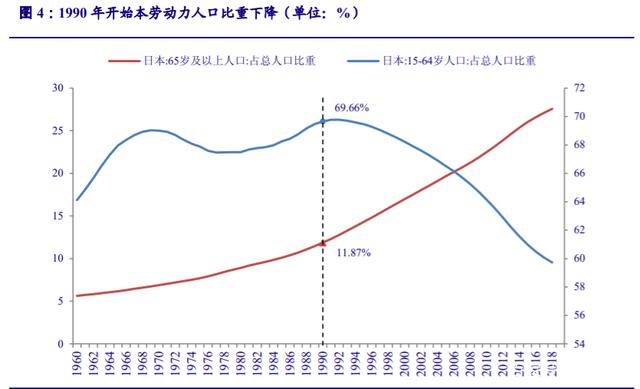

1969 年,日本人口總數為 10,317.2 萬,15-64 歲人口數為 7,122.4 萬,勞動力人口比重達69.03%,位居世界第一;1977 年人口總數為 11,386.3 萬,15-64 歲人口數為 7,682.9 萬,勞動力比重降至 67.47%,排名降至世界第五。1970 年日本 65 歲以上老年人口數量的比例已經超過 7%,按照聯合國的新標準,65 歲老人占總人口的 7%則該地區視為進入老齡化社會,因此1970 年日本正式邁入老齡化社會。

1990 年之前,日本 65 歲及以上人口占總人口的比重緩慢上升,從 1960 年的 5.62%上升至 1990 年的 11.87%,該時間區間內擬合直線的斜率為 0.20。而從 1990 年開始,日本 15-64歲人口占比持續下滑,與此同時,65 歲及以上人口占比快速上升,擬合直線斜率變為 0.57,日本老齡化速度明顯加快。

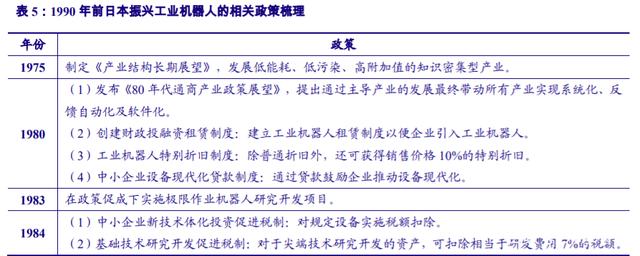

勞動力供不應求,加之政策扶植,助推工業機器人早期增長。在經濟高速增長的背景下,對以年輕勞動力為主的勞動力的需求不斷擴大,導致出現勞動力供給不足的趨勢,人口結構的變化使企業用工情況雪上加霜。這時恰好第一臺工業機器人“Unimate”剛誕生不久,雖然技術尚不成熟,但迫于勞動力短缺無法滿足生產需求,再加上日本政府出臺多條政策推動工業機器人的普及,日本企業紛紛開始使用工業機器人,工業機器人的數量逐漸快速增長。

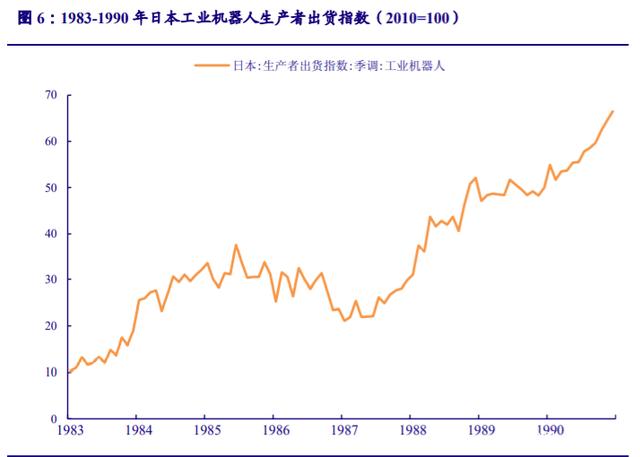

80 年代開始日本工業機器人保有量及出貨指數快速上升。1980 年在日本被稱為工業機器人的普及元年,產值較 1979 年增長 85%,達 784 億日元(折合人民幣約 8 億元),產量達 19900臺,形成了一個新興產業。1983 年,日本工業機器人生產者出貨指數為 10.20(2010=100),1990 年上升至 66.50,CAGR 為 30.71%。

同時,日本 1985 年工業機器人保有量為 93,000 套,約占世界工業機器人保有量的 70%,1990 年保有量為 274,210 套,10 年間增長了 194.85%,是當時世界上工業機器人產業最發達的國家。

人口結構變化致使勞動力供不應求,繼而導致制造業用工用勞成本提高,持續驅動工業機器人數量穩步增長。大量勞務需求與短缺勞動人數形成的沖突導致勞動力成本快速上升,迫使企業加大工業機器人的使用比例,作為降低生產成本的解決方案。日本與德國作為全世界工業機器人產業較為發達的兩個國家,其工業機器人第二階段的發展均受益于勞動力成本上升。

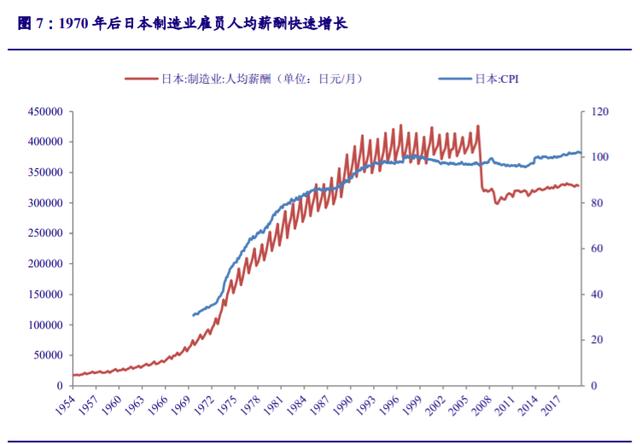

勞動力增長見頂,用勞供不應求導致制造業人均薪酬持續上升。20 世紀 80 年代至 90 年代,日本以煤炭、鋼鐵、電力為代表的工業部門繼續發展,因此對制造業雇員一直有著較大需求。另一方面,隨著工業機器人的技術及應用逐漸進步,日本在 2005 年之前工業機器人保有量持續處于高位。

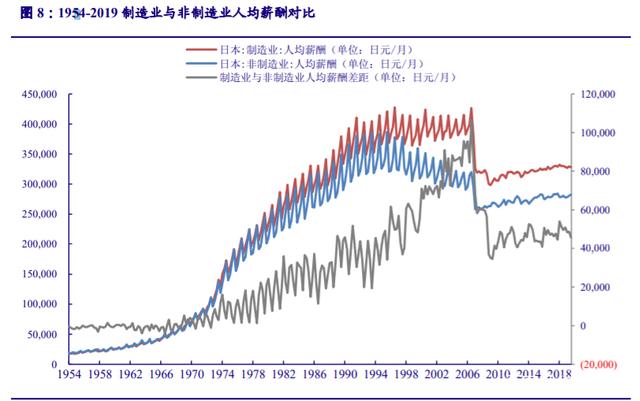

一方面勞動力供給乏力,另一方面用勞需求遠遠超出日本現有的勞動力總數,因此制造業雇員的人均薪酬增速明顯快于雇員人數的增速。同時,由于當時日本經濟的快速發展以及市場泡沫,員工薪酬水平與物價水平的同步快速上升。但同期制造業和非制造業薪酬差距在 1990年后明顯快速拉大,我們認為制造業用勞供需沖突不失為導致用勞成本激增的主要原因。

制造業人均薪酬持續走高,明顯高于非制造業人均薪酬。1990年制造業人均薪酬為360,459日元/月,非制造業人均薪酬為 321,402 日元/月,二者之差僅為 39,057 日元/月(1990 年匯率約為 100 日元兌 4 元人民幣),制造業人均薪酬高出非制造業人均薪酬 12.15%。隨后這一差距不斷擴大,1995 年制造業與非制造業人均薪酬差距高達 42,674 日元/月,制造業人均薪酬高出非制造業人均薪酬 12.30%;2000 年制造業人均薪酬為 393,174 日元/月,非制造業人均薪酬為 327,039 日元/月,差距高達 66,135 日元/月,制造業人均薪酬高出非制造業人均薪酬 20.22%。

2007 年之后,較為成熟的工業機器人技術和使用機器人帶來的較高性價比,使企業的用勞需求得以解決,期間疊加金融危機帶來的影響,制造業雇員人均薪酬才逐漸下降至約 32 萬日元/月,與非制造業雇員人均薪酬的差距也逐漸下降并維持在 5 萬日元/月的水平。從 2006年之前薪酬變化的原因來看,1990 年之前薪酬的快速增長是就業人口占比下降造成的,這導致了制造業和非制造業幾乎同步同幅的薪酬增長,而 1990 年之后制造業薪酬震蕩上行,而非制造業薪酬增速明顯放緩并逐漸下降,制造業與非制造業薪酬差距逐漸拉大,薪酬差異會使勞動力逐漸向高薪酬的制造業轉移,與此同時也會促進工業機器人這類性價比較高的勞動力替代產品的發展。

用勞成本提高使工業化生產的需求愈發迫切,推動工業機器人實現跨越性發展。一方面,迫于勞動力成本提高對公司利潤空間的擠壓,日本企業紛紛選擇繼續擴大工業機器人的使用以降低成本。另一方面,從 1970 年到 2000 年,工業機器人從液壓助力控制轉變為電動助力控制,并逐漸加入視覺識別、力學控制等,各項研究成果不斷進步,并成熟應用于工業機器人產品,因此日本工業機器人密度在此階段實現了跨越性的發展。1985 年日本工業機器人密度為 103臺/萬名工人,此后十五年持續增長,1990 年、1995 年、2000 年分別為 282、362、385 臺/萬名工人。

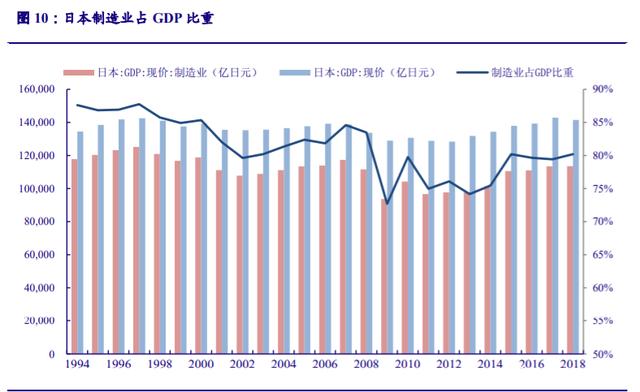

勞動密集型產業轉移,日本工業機器人數量增長停滯。與大多數國家不同的是,日本出于地理環境及對經濟的綜合考量,20 世紀末 21 世紀初,日本逐漸將國內的勞動密集型產業轉移至中國以及其他勞動力成本低的東南亞國家,在此期間日本國內制造業占 GDP 的比重也有所下降,加之 2008 年遭遇金融危機導致制造業人均薪酬大幅跳水,日本本國由用工荒帶來的工業機器人數量增長基本見頂,日本工業機器人密度在 2005 年達到頂峰(409 臺/萬名工人),近十年用勞供需出于較為平衡的狀態,工業機器人密度穩定在 330 臺/萬名工人左右。

(2)德國:工業制造強國與高用勞成本的沖突

與日本相似,人口結構變化和勞動力成本相對處于較高水平驅動德國工業機器人蓬勃發展。德國制造業之所以稱霸全球,其背后是德國擁有極高的機器人自動化應用水平,早在上世紀80 年代,德國就開始了“機器換人”的過程。德國工業機器人的保有量始終呈現逐年穩步上漲的趨勢。

德國工業機器人從 1980 年代起步發展,1985-2000 年德國工業機器人保有量增長迅速,從 8800 套增長至 91184 套,CAGR達 16.87%;2000 年以后人口結構變化加速,疊加用勞成本的增加,德國工業機器人持續平穩增長,2015 年保有量增至 18.3 萬套,CAGR 為 4.75%。

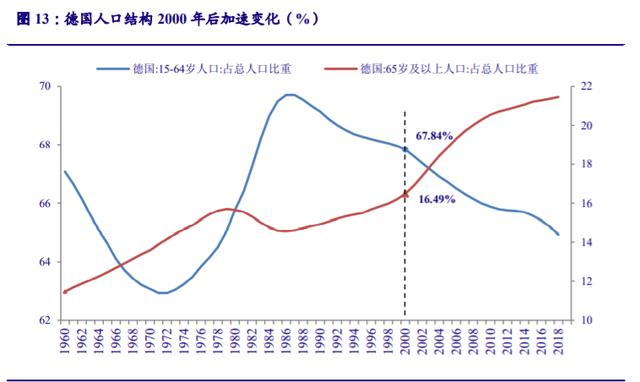

2000 年前后德國人口結構變化加速,催生工業機器人的發展。從 2000 年開始,德國老齡化速度明顯加快,65 歲及以上人口占比增速提高的同時勞動力人口占比迅速下滑,人口結構的改變作為一個誘因催生工業機器人的發展。

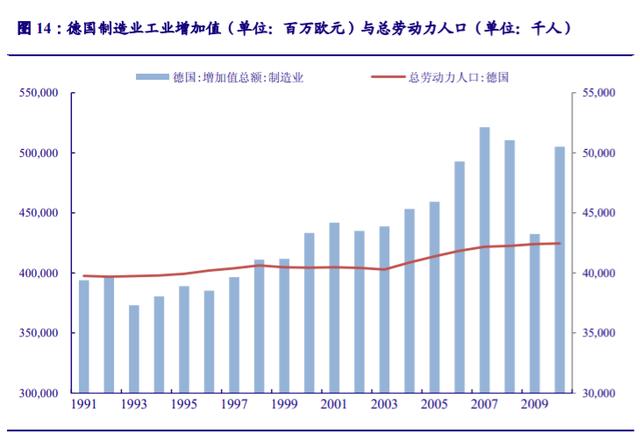

德國制造業產業擴張,對勞動力需求相應擴大。20 世紀 90 年代,德國政府和企業都非常重視通過技術的進步來推動產業結構的調整。1995 年,德國出臺《制造技術 2000 年框架方案》,把“利用信息和通信技術,促進制造業的現代化”作為該計劃的主要目標,成功實現產業擴張。2000 年德國制造業增加值為 4,333 億歐元,2010 年德國制造業增加值為 5,051 億歐元,十年間增長 17%,對勞動力的需求也相應增加;而 2000 年德國勞動力人口為 4044 萬,2010 年勞動力人口為 4247 萬,十年間僅增長 5.0%,制造業增加值的高增速與勞動力人口的緩慢增長形成強烈對比。

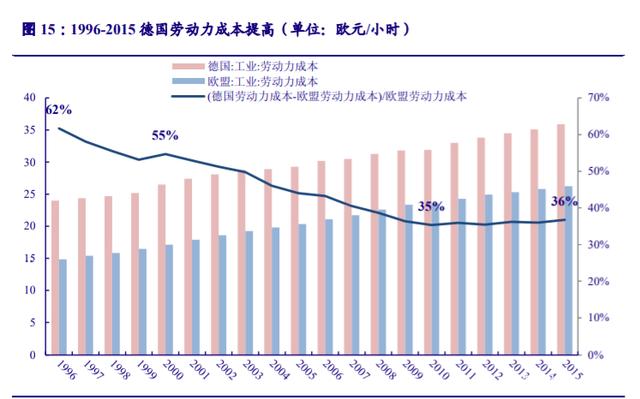

德國勞動力市場供不應求,推動勞動力成本上升。勞動力緊缺緊隨人口結構改變而來,并直觀的表現在制造業雇員的薪酬水平上。1996 年德國工業勞動力成本為 24 歐元/小時,歐盟工業勞動力成本為 14.8 歐元/小時,德國工業勞動力成本高出歐盟工業勞動力成本 62%,高昂的勞動力成本迫使德國企業轉向用工業機器人替代勞動力。

隨著工業機器人逐漸普及,德國勞動力成本雖然仍在上升,但與歐盟勞動力成本的差距逐漸縮小,2000 年德國勞動力成本高出歐盟平均水平 55%,至 2010 年該差距降低至 35%,并隨后逐漸平穩在這一比例,工業機器人的滲透一定程度上為減緩了勞動力成本的快速上升。

德國勞動力成本提高,驅動工業機器人保有量增加。汽車、機械制造、化工醫藥、電子電器等勞動密集型產業是德國傳統四大支柱產業,德國牢牢占據全球產業鏈中的高端地位。20世紀 90 年代德國不斷走高的用勞成本擠占了企業的利潤空間,一方面為了降低生產成本,另一方面為了樹立“德國制造”金字招牌,德國企業繼續擴大工業機器人在以上行業中的應用。2000 年德國工業機器人保有量為 91,184 套,2010 年達到 148,256 套,CAGR 達 5.0%;2010年全球工業機器人保有量為 1,059,162 套,德國占比達 14%。人口結構發生較大變化,雇員薪酬增加,用勞成本提高都是德國持續推動工業機器人替換勞動力,使工業機器人實現跨越性大發展的驅動力,現如今這些因素也仍驅動著德國工業機器人的發展。

(3)韓國:高老齡化&低生育率社會推動機器人產業發展

回顧韓國工業機器人的發展史,可以發現 1990 年前后是其機器人產業發展的關鍵時點,大量工業生產與用工用勞需求產生矛盾。與日本相似,20 世紀 90 年代韓國工業機器人從無到有,也是經濟快速增長與人口結構變化之間的沖突提供了契機。

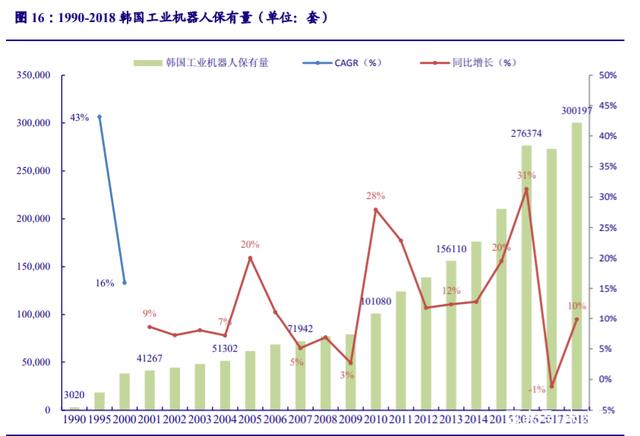

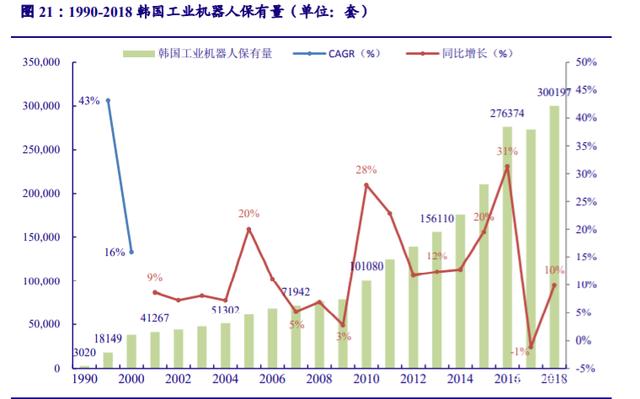

1990 年,韓國工業機器人開始起步發展,隨后保有量持續快速增長。1990-2000 年在 GDP快速增長和人口老齡化矛盾的影響下,工業機器人保有量從 3020 套增長至 37988 套,CAGR高達 28.81%,至 2018 年韓國工業機器人保有量達到 30 萬臺。受益于韓國汽車&3C 產業發展,工業機器人需求量高企,2010 年以后韓國工業機器人保有量增速仍保持較高水平。

調整外向型經濟發展戰略,韓國 GDP 迅速提升。20 世紀 60 年代初,韓國積極推行外向型經濟發展戰略,大力促進加工工業,增加出口創匯,迅速擺脫了貧困落后的局面,加快了工業化和現代化。20 世紀 90 年代后,為了將其原先的政府主導型的外向型經濟轉變為市場主導型的外向型經濟,優化產業結構,韓國對外向型經濟發展戰略進行新一輪調整,利用發達國家產業向外轉移的機遇,結合本國國情,大力引進先進技術,實現產業結構由資本密集型向技術、知識密集型升級,經濟迎來快速增長。

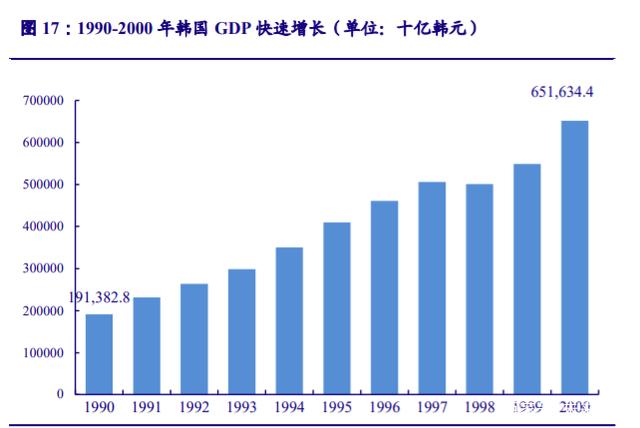

1990 年,韓國 GDP 總量為 191.38 萬億韓元,人均 GDP 為 6516 美元,中國為 317 美元,韓國人均 GDP 約為中國的 21 倍。2000 年韓國 GDP 總量增長到 651.63 萬億韓元,復合增長率高達 13%。

70 年代,韓國實行了兩個五年計劃,目標直指造船,汽車生產,鋼鐵,化工等重工業,重工業的發展為韓國經濟發展的帶來了前所未有速度。隨后,韓國主要依靠出口來推動其經濟增長,電子,船舶,汽車和鋼鐵等制成品是其最重要的出口產品,1986 年現代汽車作出了一個重要決定,進軍美國汽車市場。汽車產業的蓬勃發展為工業機器人的增長提供了一個良好的契機。

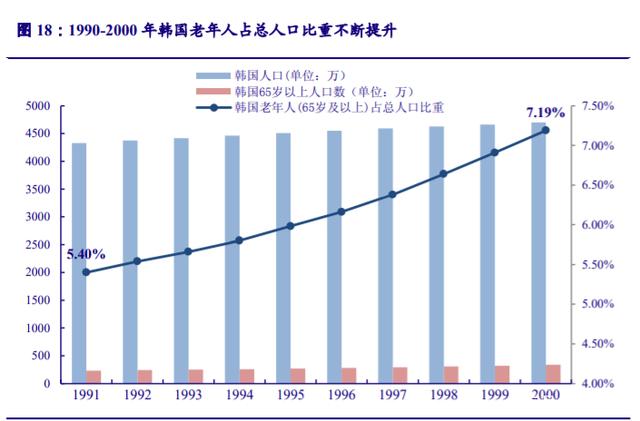

韓國人口結構變化,老齡化問題日益嚴重。20 世紀 90 年代,韓國生育率持續走低,總人口增長緩慢,而 65 歲以上人口數不斷增加導致老年人占總人口比重迅速提升。1990 年,韓國總人口為 4287 萬,65 歲以上人口數為 224 萬,老年人占總人口比重為 5.23%,2000 年,韓國總人口為 4701 萬,65 歲以上人口數為 338 萬,老年人占總人口比重為 7.19%,意味著韓國正式進入了“老齡化社會”。人口結構變化導致老齡化問題日益嚴重,和日本一樣,韓國也出現了用工荒的難題。

韓國人口老齡化速度很快,2000 年已進入老齡化社會。將 65 歲以上老年人口占總人口的比重從 7%上升到 14%所用的時間進行比較,日本用了 24 年,英國用了 47 年,法國用了 115年,而韓國僅用了 18 年。韓國老齡化速度很快,主要原因在于 60 年代初期韓國開始推行人口增長抑制政策,出生率從 1955-1960 年的 45.7%下降至 1985 年的 16.2%,加之死亡率的快速下降,因此人口老齡化趨勢明顯。老齡化的程度還可以用老少比和人口年齡中位數描述(金度完,鄭真真,2007)。老少比是老年人口與少兒人口數之比,又稱為老齡化指數,該指標越大,表明人口年齡結構越偏向老齡化。人口年齡中位數也是衡量老齡化的標準之一,一般以年齡中位數 30 歲作為年齡結構老齡化的界限,高于 30 歲就認為是老年型人口。以此為標準,韓國2000 年已進入老齡化社會。

為適應人口結構變化,解決用工荒難題,韓國工業機器人產業應運而生,HYUNDAI、Robostar、DongbuRobot 等知名機器人企業相繼成立。

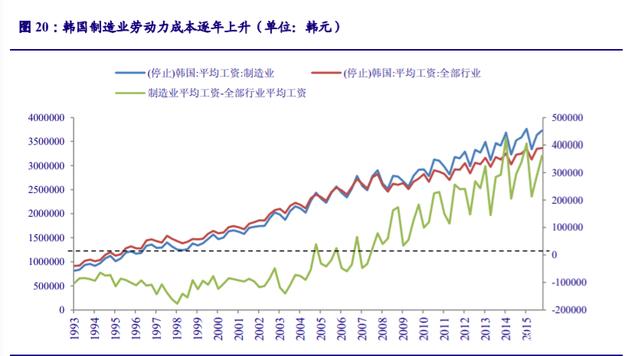

工業蓬勃發展期間用勞持續緊缺,韓國勞動力成本逐年上升。韓國工業機器人早期的發展并未完全解決勞動力供需失衡的問題,韓國用勞持續緊缺,導致 2008-2018 年制造業勞動力成本一路走高。從 2008 年開始,制造業平均工資均高于行業平均工資,并且二者差額逐漸增大,2008 年制造業工資比行業平均高出 17.4 萬韓元/季度,2015 年高出 36.1 萬韓元/季度,CAGR高達 11.0%。制造業薪酬的相對上漲會促進工業機器人這類性價比較高的勞動力替代產品的發展。

用勞成本高漲且下游需求旺盛,韓國工業機器人密度持續穩步提高。1990 年韓國工業機器人保有量為 3020 套,此后十年產業持續快速增長,2000 年保有量達到 37988 套,CAGR 高達 28.8%,工業機器人保有量快速增長, 產業持續蓬勃發展。

通過回顧日本、德國以及韓國工業機器人的早期發展情況,可以看出當經濟持續快速增長時,人口結構改變通常是催生制造業自動化改造、機器換人的主要誘因。勞動力人口持續占比下滑導致用勞供不應求的現象更加顯著,進一步推升制造業用工用勞成本,促使工業機器人作為勞動力替代方案快速增長。

二、工業機器人次生驅動力:高密度機器人應用產業興盛

工業機器人的需求,始于人口結構改變和勞動成本上漲,盛于產業特性的突出需求。人口結構改變是自然發展的結果,用勞成本高漲隨之而來,自然地驅動著工業機器人作為低成本方案替代人工勞動力。觀察日、德在勞動力成本等突出矛盾基本解決后,當地的工業機器人的保有量增速或保有密度提升大多會趨于平緩,但韓國的工業機器人密度增加絲毫沒有減緩的趨勢,始終保持直線上升趨勢,經過分析我們認為工業機器人下游應用產業的蓬勃發展是導致工業機器人突出需求的次生驅動力。

(1)韓國部署機器人密度最高,遠超全球平均水平

早期人口結構變化和用勞成本增加等自然驅動因素一般情況下會促使“人”到“機器人”的自然過渡,而在勞動力等突出問題基本解決后,2010 年韓國工業機器人保有量增速卻從 2.7%激增到 28%,這一階段韓國對機器人的突出需求主要源于國家的產業特性,即韓國發達的汽車和 3C 產業。

韓國部署機器人密度最高,遠超全球平均水平。在全球范圍內,目前韓國是制造業中部署機器人密度最高的國家,韓國的機器人密度(774 臺/萬名工人)比全球平均水平(99 臺/萬名工人)高出約 7 倍,比制造業發達的德國(338 臺/萬名工人)仍高出 1.3 倍,比工業機器人發展較早的日本(327 臺/萬名工人)仍高出 1.4 倍。韓國工業機器人高密度的原因,與其下游應用行業的屬性密不可分。

(2)工業機器人下游應用:汽車行業占比最大,3C 行業增長最快

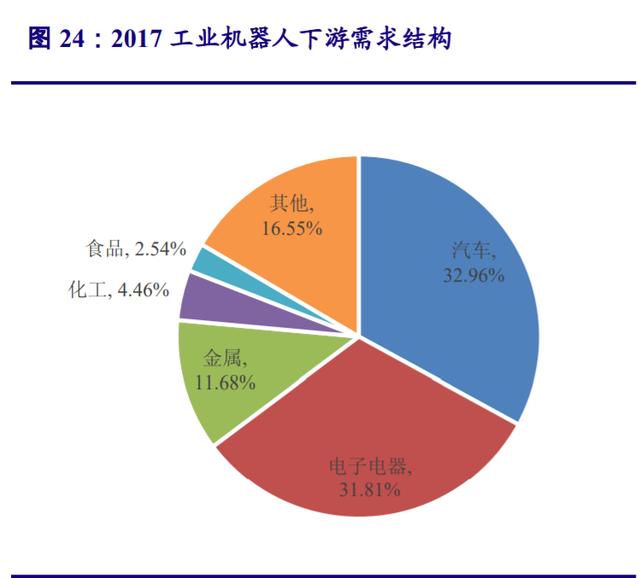

原本工業機器人的誕生是為了緩解年輕勞動力的不足,并從事一些重復性較高強度的體力勞動,近年來,隨著新興市場裝機總量不斷上升,工業機器人的應用領域逐步拓寬,應用較多的行業主要包括汽車、電子電器、金屬制品、化工、食品制造等行業。2017 年全球范圍內工業機器人在上述行業中的應用占比分別為 32.96%、31.81%、11.68%、4.46%、2.54%。回顧過去十幾年,工業機器人電子電器行業的應用增長最快,2002 年工業機器人在該領域中的應用占比僅 1.06%,2017 年已增長至 31.81%。

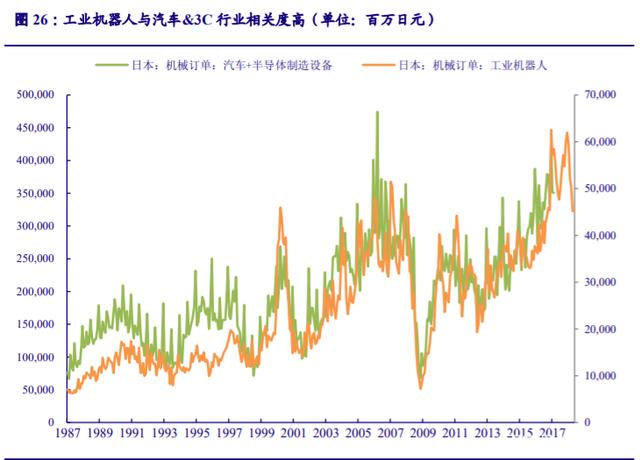

工業機器人下游需求集中在汽車&3C,兩行業訂單與工業機器人訂單相關度高。疊加日本汽車和半導體制造的數據與日本工業機器人訂單進行對比,發現這兩組數據走勢較為一致,相關系數接近 0.8,也側面印證工業機器人市場的主要下游集中在汽車和 3C 電子行業。雖然各國工業機器人下游應用分布不盡相同,但汽車和電子行業的訂單量一定程度上可以作為工業機器人的先行指標。

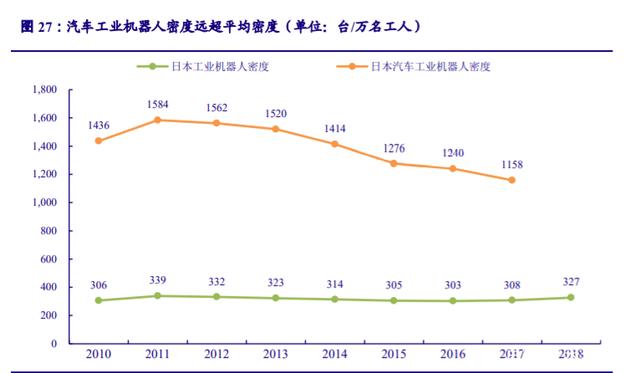

從日本數據來看,汽車工業機器人密度遠超工業機器人平均密度。現代化汽車生產線的技術水平和自動化程度都在不斷提升中,越來越多的機器人應用不斷被開發出來代替傳統人力,因此汽車各生產環節中大量使用工業機器人,汽車行業是工業機器人自動化率最高的領域。日本汽車工業機器人密度長期遠超工業機器人平均密度,2017 年日本工業機器人密度為 308 臺/萬名工人,而汽車工業機器人密度為 1158 臺/萬名工人。

(3)韓國汽車和 3C 產業突出需求帶來高工業機器人密度

汽車&3C 產業作為韓國的支柱性產業,催生了龐大的工業機器人需求。韓國汽車產業起步于 20 世紀 50 年代中后期,1962-1990 年,韓國政府通過設置各種關稅和非關稅壁壘限制國外汽車進口、積極吸引國外先進汽車零部件企業來韓國建廠、開發科技含量高的新車型等政策推動汽車行業發展。韓國 3C 產業發展初期采取學習仿制、設計創新等漸進步驟,培養出數家具有國際競爭力的大型企業。后期韓國 3C 產業加大研發和技術創新力度,1992 年韓國電子工業投入研發金額達 15.57 億美元,占營業額比例高達 4.44%,逐步取得世界知名度,出口與日俱增,形成汽車&3C 行業突出的局面。2005 年至 2015 年汽車產量連續 11 年排行全球第 5,打造出現代、起亞、雷諾三星等知名韓系車企。3C 產業也是韓國支柱性產業之一,2018 年韓國電子產業生產額為 1711.01 億美元,排名全球第三,位于中國和美國之后,超過日本。汽車&3C 行業產值對 GDP 的貢獻率為 20.81%,中國、日本、美國分別為 14.10%、13.30%、3.41%,相比其他國家,韓國汽車和 3C 行業的重要性更突出。

工業機器人下游需求主要集中在汽車&3C 等勞動力密集型產業,因此汽車和 3C 產業作為韓國兩大支柱性企業,有力地助推了韓國工業機器人第三階段的發展。2010 年韓國工業機器人密度為 287 臺/萬名工人,2018 年快速提高至 774 臺/萬名工人,CAGR 高達 13.20%,成為世界上工業機器人密度最高的國家。

通過對日本、德國及韓國工業機器人發展歷程的分析,可以看出人口結構的變化和勞動力成本的激增往往是各個國家工業機器人早期發展的自然驅動力。而當勞動力的突出矛盾基本解決后,一國的工業機器人保有量增長率一般會趨于平緩,此時各個國家的產業特征(如是否具備發達的下游應用產業)就成為不同國家工業機器人需求的分化點,也構成了工業機器人增長的次生驅動力。

三、中國工業機器人:高密度機器人應用產業蓬勃發展催生巨大市場空間

回顧其他國家工業機器人的發展歷程后,再看中國,中國工業機器人起步較晚,目前仍處于由人口結構改變、用勞成本增加等自然驅動力推動發展的過程中。在工業快速發展的同時,中國也面臨著人口結構的變化,近年老年人口比重持續上升,制造業勞動力成本相對逐漸提高。

(1)工業快速發展,我國也面臨著老齡化及用勞成本高企的問題

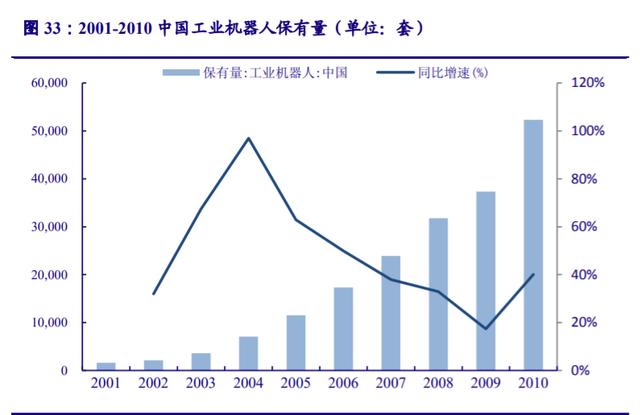

中國工業機器人保有量在 2001-2018 年高速增長,2001 年保有量為 1630 套,到 2018 年已提高到 649,000 套。其間,2001-2010 年中國工業機器人處于起步階段,保有量基數較小但增長迅猛,CAGR 高達 47.01%;2010-2018 年同比增速在 35%附近震蕩,CAGR 達 37.00%。

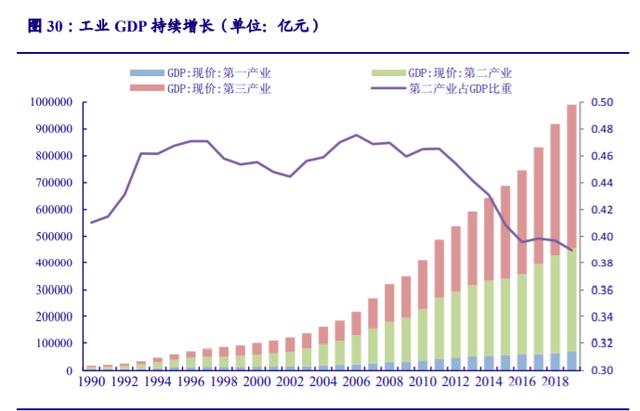

20 世紀 90 年代以后,中國的開放力度由沿海城市增加到內地,同時逐步建立起社會主義經濟體制,中國經濟開始騰飛,工業生產需求旺盛。進入 21 世紀后,受益于中國全面加入世貿組織,對外貿易快速發展,我國經濟迎來高速增長。2000-2010 年中國 GDP 總量由 100,280.2億增加到412,119億元,CAGR高達15.18%。在這十年間,工業占GDP比重一直維持在46%-48%左右,對經濟增長貢獻突出。2000 年工業 GDP 為 45,663.7 億,2010 年增加至 191,626.5 億元,雖然在 GDP 中占比有所下滑,但絕對值仍持續穩定提升,工業生產需求持續旺盛。

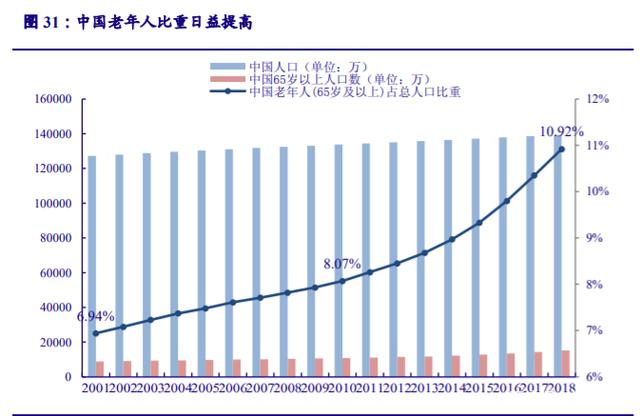

同樣在工業快速發展的同時,中國也面臨著人口結構的變化,近年老年人口比重持續上升。2000-2010 年人口老齡化已經成為中國人口的主要發展趨勢,2001 年中國總人口數 12.72億,65 歲以上人口數 0.88 億,老年人占比 6.94%,2010 年中國總人口數 13.38 億,65 歲以上人口數 1.08 億,老年人占比 8.07%,按照 65 歲及以上老年人口超過 7%為可稱為老年型人口的國際標準,中國已經步入老年型社會,老齡化問題逐步凸顯。

勞動力增長緩慢,與經濟高速增長形成對比。1983 年以后,中國開始實行計劃生育政策,新出生的人口減少,因此勞動力人口在進入 21 世紀后增速開始放緩,1990 年勞動力人口為 6.49億,2000 年為 7.28 億,1990-2000 年 CAGR 為 1.16%,2010 年勞動力人口為 8.02 億,2000-2010年勞動力人口 CAGR 為 0.97%。但 2000-2010 年,中國經濟處于高速增長狀態,GDP 總量由100,280.2 億增加到 412,119 億元,CAGR 高達 15.18%,勞動力人口的緩慢增長與 GDP 的高增速對比明顯。

人口結構變化導致用勞緊缺,中國工業機器人迎來初次發展。中國工業機器人在經歷 1972年-1985 年的萌芽期和 1985 年-2000 年漫長的技術研發期后,由于勞動力供不應求,終于走上產業化的道路,開始了萌芽期的高速發展。2001 年中國工業機器人保有量僅有 1630 套,到 2010年猛增至 52290 套,CAGR 高達 47.01%。

制造業快速發展,勞動力持續供不應求。2010 年黨的十七屆五中全會明確了“十二五”時期國家發展的主題和戰略任務,要加快發展現代產業體系,改造提升制造業,中國制造業因此逐漸從勞動密集型向技術密集型轉變,提高了產業核心競爭力。2010-2019 我國制造業迎來快速增長,2010 年制造業 GDP 為 13 萬億元,2019 年提高到 27 萬億元,CAGR8.40%。制造業的快速發展對勞動力提出更高的需求,但這一時期中國老齡化問題日益嚴重,老年人占總人口的比例由 2010 年的 8.07%上升至 10.92%,勞動力人口 CAGR 由 2000-2010 年的 0.97%下降至 0.33%,勞動力供不應求。

用勞持續緊缺,制造業勞動力成本逐漸提高。2010-2018 年勞動力供不應求推動各行業工資提高,但制造業增長速度明顯高于其他行業。2010 年,我國制造業、居民服務和其他服務業、建筑業、住宿和餐飲業的就業人員平均工資分別為 30,916、28,206、27,529、23,382 元/年,制造業平均工資分別高出居民服務和其他服務業、建筑業、住宿和餐飲業 9.60%、12.3%、32.22%。2018 年,我國制造業、建筑業、居民服務和其他服務業、住宿和餐飲業的就業人員平均工資分別為 72,088、60,501、55,343、48,260 元/年,制造業平均工資分別高出建筑業、居民服務和其他服務業、住宿和餐飲業 19.15%、30.26%、49.37%。

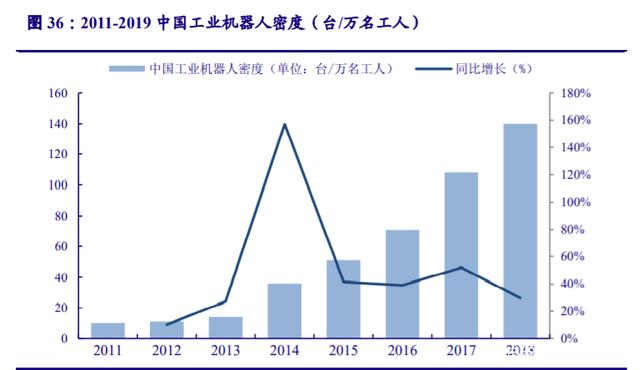

勞動力成本大幅度提高,驅動中國工業機器人密度上升。工業機器人的發展與制造業息息相關,由于制造業用勞成本不斷提高,越來越多的企業把工業機器人作為勞動力的替代品,工業機器人迎來了第二階段的爆發式增長。2011 年我國工業機器人密度為 10 臺/萬名工人,2018 年已提高至 140 臺/萬名工人,CAGR33.35%。

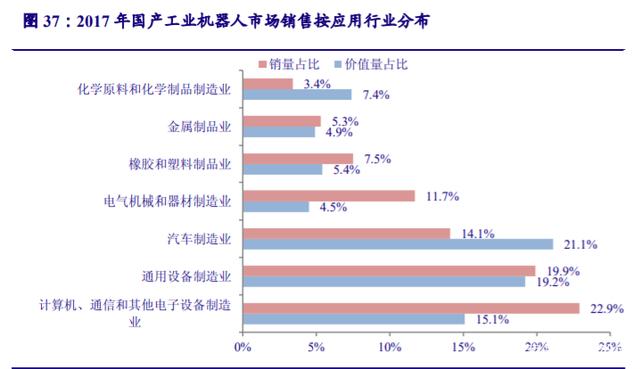

(2)我國汽車和 3C 產業的發展潛力仍大,工業機器人的增量需求空間可期

雖然 2018 年我國工業機器人的部署密度(140 臺/萬名工人)已超過世界平均水平(99 臺/萬名工人),但與日韓德等先進制造國家的部署密度仍存在較大差距。從國產工業機器人銷售情況看,大部分機器人都應用于汽車制造,計算機、通信電子設備制造,與其他各國情況較為一致。

我國的工業機器人下游應用行業仍未進入轉型升級的階段,汽車、3C 等現階段工業機器人應用較多的行業還未邁入國際第一梯隊的行列,因此工業機器人增長驅動力仍為從人口自然驅動轉向產業升級驅動,未來保有量和密度都仍有大幅增長空間。

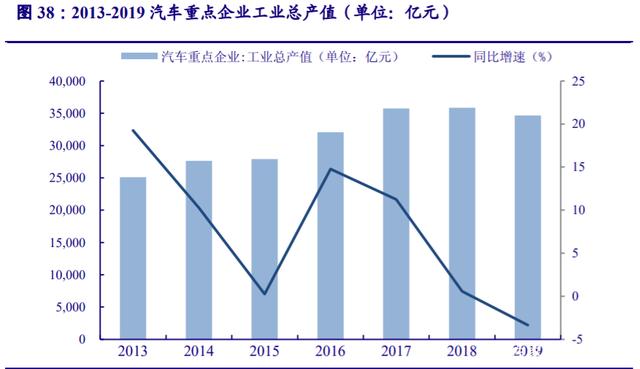

消費刺激、產業升級,汽車行業總產值仍有望持續增長。過去十年,隨著我國經濟的高速增長,居民消費能力穩步提升,汽車工業快速發展。2013 年汽車重點企業的工業總產值為2.5 萬億,2019 年增加到 3.5 萬億,CAGR5.8%,汽車銷量也節節攀升,從 2010 年的 1,806 萬輛至 2018 年的 2,808 萬輛。雖然近一兩年汽車行業增速放緩,但從長期來看,汽車配置的提高,零部件國產化比例的提高,電動化、智能化、互聯化等新技術的快速發展,以及國內汽車產業的擴大開放都將有助于汽車產業的升級,我國汽車市場仍有較大發展空間,因此對工業機器人的部署數量有望增加。

快速、重復及高精度的 3C 產業對工業機器人仍存大量需求。近年來中國科技水平的提高帶動 3C 制造企業新技術、新工藝、新設備的發展,形成產品競爭力,中國 3C 行業由此實現快速發展。2010 年中國電子信息產業制造業的主營業務收入為 6.4 萬億元,2017 年約 13 萬億元,翻了近兩倍。目前以智能手機、平板電腦、傳統 PC 等為代表的傳統 3C 行業已經逐步走進存量爭奪的紅海市場,傳統 3C 產品未來的發展將以創新、優化、國產化為導向,尤其在硬件領域的技術爭奪和競爭將愈加激烈,硬件生產設備的需求也將逐漸增加,因為我們認為快速、重復及高精度的 3C 產業對工業機器人仍存大量需求。

受益于自動化技術水品提升和人口結構改變,中國工業機器人迎來初步發展,工業機器人保有量從 1630 套提高至 52290 套。2010 年至今,由于人口結構變化導致勞動力成本持續提高,我國工業機器人繼續保持快速增長的勢頭,2011 年我國工業機器人密度為 10 臺/萬名工人,2018 年已提高至 140 臺/萬名工人,CAGR 高達 33.35%。目前汽車&3C 是工業機器人的主要應用領域,我國汽車&3C 行業產值 2018 年對 GDP 的貢獻率為 14.07%,我們認為中國工業機器人未來的增量空間一部分將受益于汽車及 3C 產業升級空間。

5 月 23 日習近平面向參加政協會議的經濟界委員強調,要加快構建完整的內需體系,大力推進智能制造、生命健康、新材料等戰略新興產業,著力打通生產、分配、流通、消費各個環節,同時,對于發展格局首次提出了“以國內大循環為主體”。此外,隨著《中國制造 2025》的落實,我國打造制造強國的戰略也在逐步推進。未來,重點發展高精尖制造業、把握核心關鍵技術命脈已然成為大勢所趨,汽車和 3C 產業作為高端制造業的主攻領域,核心產品的本土化毋庸置疑。中國在汽車&3C 領域存在龐大的需求市場,產業升級將會逐步開展。我國汽車產業自主品牌向知名一流邁進,3C 電子產業跟隨 5G 發展的領先步伐,都有望成為我國工業機器人向第三階段發展的驅動力,保有量和部署密度都有望得到跨越式發展。

總結來看,一國工業機器人早期出現爆發式增長的主要驅動力一般為人口結構改變以及用勞成本的激增,日本、德國和韓國的相關數據都印證了這一點。之后隨著勞動力這一突出矛盾的基本解決,各個國家的產業特征(如是否具備發達的下游應用產業)就成為不同國家工業機器人需求的分化點,與日本和德國等很多其他先進國家或地區的工業機器人保有量趨于平緩不同,由于汽車&3C 產業是韓國的支柱性產業,因此在產業需求的帶動下韓國工業機器人在此期間呈現快速增長態勢。與此同時反觀中國,我國工業機器人起步較晚,目前仍處于人口結構改變和用勞成本增加等自然驅動力推動發展的過程中。我國汽車和 3C 產業的升級和發展潛力巨大,對工業機器人的增量需求空間可期。長期來看,我國工業機器人也有望在未來下游產業升級的驅動下迎來更大的發展空間。

四、投資建議

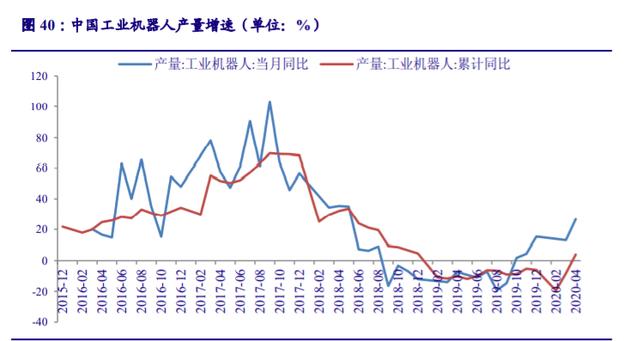

中國工業機器人產量增速數據從 2019 年底由負轉正,結束了長達一年多的負增長。由于下游需求逐步回暖,制造業整體環境有所改善,工業機器人產量增速呈 V 型走勢,我們認為工業機器人行業復蘇趨勢有望持續,2020 年產量有望企穩回升。

在行業景氣度復蘇時,我們認為具備核心技術、不斷拓展下游市場應用的公司有望脫穎而出,公司配置方面,我們推薦埃斯頓和機器人,關注拓斯達。

埃斯頓:作為具有“核心部件+本體+機器人集成應用”全產業鏈競爭優勢的參與者,公司有望受益于工業機器人及智能制造產業未來的巨大發展潛力。公司具備運動控制核心技術,通過外延并購 Cloos、英國 TRIO、美國 BARRETT 和德國 M.A.i,已實現除減速器外的其他零部件全部自主生產。公司下游應用除汽車、3C 等領域外,正逐步向紡織、印刷、包裝、木工等領域拓展。今年受突發受疫情影響,企業自動化改造積極性不斷提升,公司工業機器人及成套裝備有望為全年業績提供支撐。我們認為,公司市占率將在行業景氣度下行時得到提升,并有望成為中國工業機器人的龍頭企業。

機器人:公司背靠中科院自動化研究所,是機器人產品線最全廠商之一,也是國內機器人產業的領導企業。公司機器人產品線豐富,涵蓋工業機器人、潔凈(真空)機器人、特種機器人等五大系。公司的 AGV 機器人始終走在全球行業前沿,其系列產品在北京大興國際機場、地鐵、隧道、管廊等多應用場景投入使用,隨著人工成本的增加和疫情的影響,物流倉儲自動化未來仍有較大市場空間,有望為公司業績提供支撐。另外,公司作為國內唯一的潔凈機器人供應商,其系列產品已持續供貨,隨著公司業務向半導體領域持續擴張,未來有望成為新的業務增長點。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號