一、引言:

在硬質(zhì)合金刀具的磨削加工中,隨著工件磨削數(shù)量的增多,砂輪會(huì)出現(xiàn)磨損,從而導(dǎo)致硬質(zhì)合金刀具參數(shù)發(fā)生變化。為保證硬質(zhì)合金刀具的加工質(zhì) 量,在批量生產(chǎn)過程中需監(jiān)控硬質(zhì)合金刀具的實(shí)際加工尺寸,根據(jù)實(shí)際加工尺寸的變化反饋出砂輪狀態(tài)的變化,進(jìn)而對(duì)砂輪的磨損進(jìn)行補(bǔ)償。目前企業(yè)生產(chǎn)中主要是通過停機(jī)人工對(duì)工件尺寸進(jìn)行檢測(cè), 再根據(jù)檢測(cè)結(jié)果手動(dòng)修改程序?qū)ι拜喣p做出補(bǔ)償。因此,發(fā)展砂輪在線檢測(cè)技術(shù)是保證硬質(zhì)合金刀具的尺寸及減少停機(jī)時(shí)間的關(guān)鍵,可以為提高生產(chǎn)效率提供技術(shù)支撐。

國內(nèi)外對(duì)砂輪在線檢測(cè)和自動(dòng)補(bǔ)償技術(shù)在數(shù)控 機(jī)床上的應(yīng)用做了大量研究工作。從研究成果看, 在線檢測(cè)在數(shù)控機(jī)床上的應(yīng)用主要是實(shí)現(xiàn)簡(jiǎn)單回轉(zhuǎn) 類工件的在線測(cè)量。在線檢測(cè)方法分為直接檢測(cè)法和間接檢測(cè)法。直接檢測(cè)法包括射線測(cè)量法、光導(dǎo)纖維測(cè)量法、機(jī)器視覺法、接觸電阻測(cè)量法和放電電流測(cè)量法等,但易受磨削油等環(huán)境的影響。間接檢測(cè)法包括切削力法、切削振動(dòng)法和工件尺寸法等, 被監(jiān)測(cè)對(duì)象單一,無法同時(shí)監(jiān)測(cè)多組砂輪。

自動(dòng)補(bǔ)償方法可利用生產(chǎn)工藝特點(diǎn)和工件參數(shù) 變化規(guī)律,編寫宏程序來實(shí)現(xiàn)產(chǎn)品自動(dòng)補(bǔ)償,但僅適用于單一產(chǎn)品生產(chǎn)。同時(shí)也可結(jié)合在線檢測(cè)方 法,通過開發(fā)在線檢測(cè)系統(tǒng)實(shí)現(xiàn)產(chǎn)品自動(dòng)補(bǔ)償 。在線檢測(cè)系統(tǒng)開發(fā)的靈活性強(qiáng),受限于機(jī)床數(shù)控系統(tǒng)對(duì)客戶端的開放程度,自行開發(fā)難度較大。硬質(zhì) 合金立銑刀刀型復(fù)雜且尺寸參數(shù)多,難以實(shí)現(xiàn)全部尺寸參數(shù)的在線檢測(cè)及自動(dòng)補(bǔ)償,目前還未見到關(guān)于硬質(zhì)合金立銑刀在線檢測(cè)技術(shù)和自動(dòng)補(bǔ)償?shù)南嚓P(guān)報(bào)告。

本文介紹了一種通過對(duì)砂輪狀態(tài)的在線檢測(cè)與補(bǔ)償,以保證硬質(zhì)合金刀具生產(chǎn)的尺寸參數(shù)的方法。闡述了砂輪在線檢測(cè)方法、砂輪磨損自動(dòng)補(bǔ)償及其在實(shí)際生產(chǎn)中的應(yīng)用,可為企業(yè)對(duì)在線檢測(cè)和自動(dòng)補(bǔ)償技術(shù)在硬質(zhì)合金刀具生產(chǎn)上的進(jìn)一步研究和使用提供參考與借鑒。

二、硬質(zhì)合金立銑刀磨削工藝:

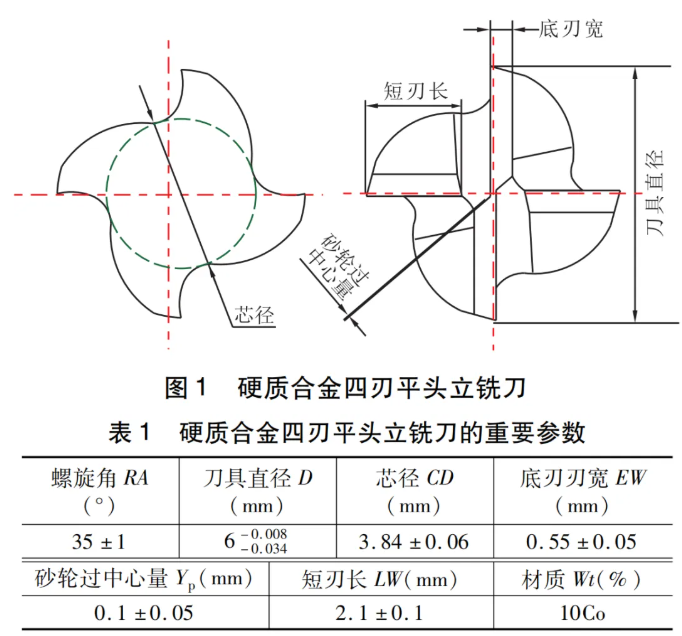

如圖1所示,以標(biāo)準(zhǔn)四刃平頭立銑刀加工為例, 刀具規(guī)格見表1,僅選取了有代表性的重要參數(shù)進(jìn)行介紹。該款立銑刀的切削刃主要由螺旋槽、周刃后角、端齒容屑槽和端齒后角等部分組成,利用砂輪表面磨粒對(duì)硬質(zhì)合金棒材進(jìn)行磨削加工而成,分別由4個(gè)工步磨削而成,各工步加工順序、所用砂輪和磨削參數(shù)如表2所示。

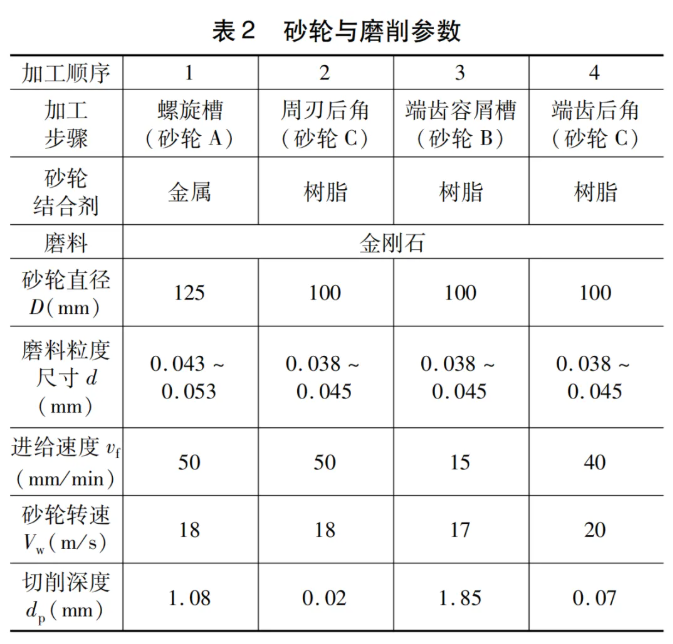

圖2為各工步所用標(biāo)準(zhǔn)砂輪的裝配簡(jiǎn)圖,各工步所用砂輪的組合以加工中不產(chǎn)生干涉、實(shí)現(xiàn)生產(chǎn)效率最高為原則。各砂輪磨削點(diǎn)均選在砂輪的大端 直徑上,以砂輪 A為例,砂輪半徑r1 和砂輪在砂輪 桿上安裝位置 L1在磨削加工時(shí)發(fā)生變化,砂輪磨削點(diǎn) G1的位置也發(fā)生變化,此時(shí)硬質(zhì)合金刀具的加工尺寸也會(huì)發(fā)生變化。

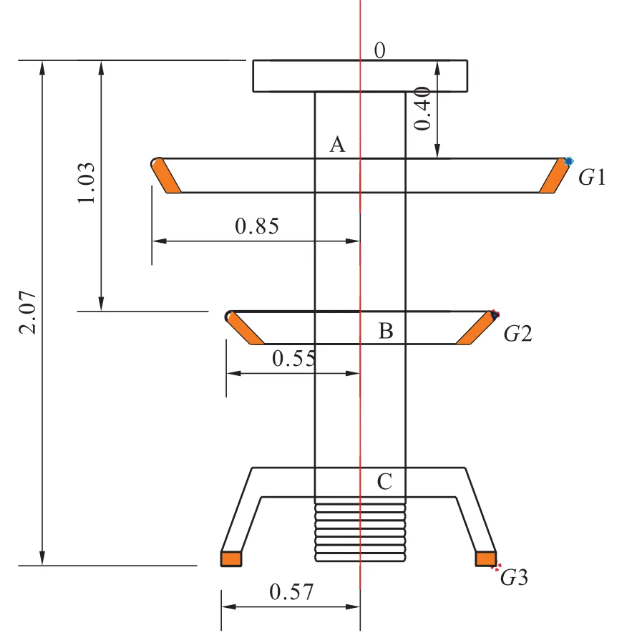

圖3為砂輪A磨削表1中立銑刀螺旋槽時(shí),砂輪磨削點(diǎn)與加工尺寸之間的關(guān)系。當(dāng)因磨損而使砂輪直徑減小時(shí),硬質(zhì)合金刀具的前角將變小,芯徑值和圓周刃寬值將增大。

三、砂輪在線檢測(cè):3.1在線檢測(cè)裝置硬件結(jié)構(gòu):

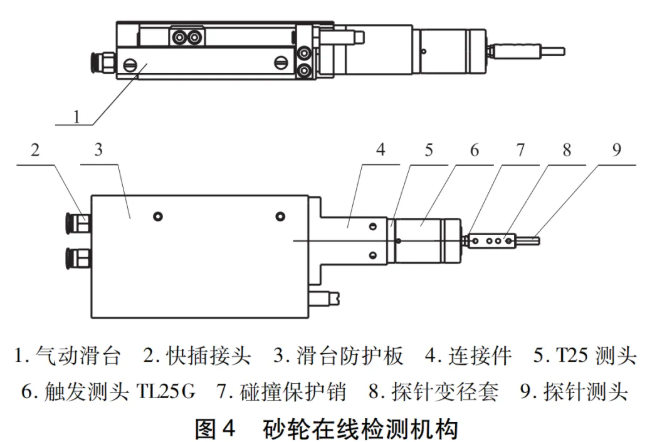

圖4為砂輪在線檢測(cè)裝置,該裝置配有意大利 MAPOSS公 司 生 產(chǎn) 的 三 維 高 精 度 接 觸 式 測(cè) 頭 TL25G,固定在如圖5所示的機(jī)床工作頭上。

對(duì)砂輪進(jìn)行檢測(cè)時(shí),接觸式測(cè)頭在氣動(dòng)滑臺(tái)的作用下伸出,按指定路徑隨直線軸移至指定待測(cè)砂輪進(jìn)行檢測(cè);在砂輪檢測(cè)結(jié)束后,接觸式測(cè)頭在氣動(dòng)滑臺(tái)的作用下收回,以免損壞接觸式測(cè)頭,并按指定路徑返回到機(jī)床零點(diǎn)。

3.2在線檢測(cè)方法:

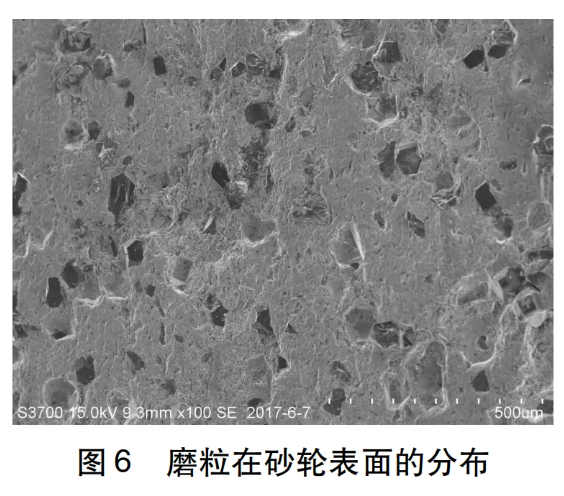

砂輪表面金剛石磨粒在結(jié)合劑中的隨機(jī)分布見 圖 6。由于砂輪表面上磨粒分布參差不齊,不具備 嚴(yán)格意義上的等高性,因此,檢測(cè)的砂輪尺寸會(huì)在一定范圍內(nèi)發(fā)生變化。圖中黑色顆粒為金剛石顆粒, 在保證砂輪圓度≤0.02mm的前提下,將經(jīng)碳化硅修整輪修整后的金剛石砂輪表面放在 Keyence超景深顯微鏡(VHX-7000)下測(cè)量磨粒的突出高度,如圖7所示,其中紅色部分是露出結(jié)合劑的表面金剛石顆粒。

對(duì)大量實(shí)驗(yàn)數(shù)據(jù)分析發(fā)現(xiàn),磨粒在砂輪表面突出的高度約為磨粒粒徑的20% ~40%。以磨粒粒徑 0.053μm(加工砂輪 A)為例,磨粒突出高度為 0.0106~0.0206μm,即磨粒最低與最高突出高度的差值為 0.01μm。由上述分析可知,砂輪大端直徑存在徑向跳動(dòng), 故探針測(cè)頭觸碰到的不一定是大端直徑上的最高點(diǎn)。在實(shí)際磨削過程中,砂輪大端直徑上最高點(diǎn)作為磨削點(diǎn)直接參與加工,導(dǎo)致測(cè)量值與砂輪實(shí)際值存在偏差。為使在線檢測(cè)的砂輪尺寸更真實(shí),可在砂輪大端直徑上一次選取多個(gè)不同點(diǎn)來檢測(cè)砂輪直徑,并將不同點(diǎn)處檢測(cè)所得直徑的平均值作為砂輪實(shí)際尺寸,以便砂輪尺寸更接近實(shí)際值。圖 8為在砂輪A大端直徑上選取均勻分布的測(cè)量點(diǎn)。

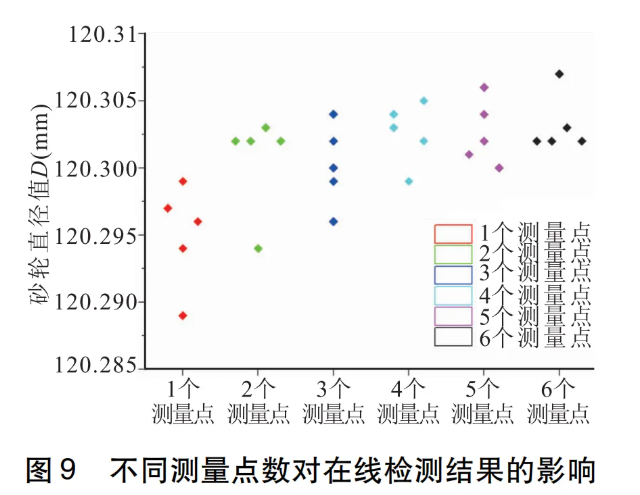

圖9為不同測(cè)量點(diǎn)數(shù)量(從1個(gè)測(cè)量點(diǎn)到5個(gè)測(cè)量點(diǎn))對(duì)在線檢測(cè)結(jié)果的影響。每種測(cè)量方式重復(fù)5次,每測(cè)完一次手動(dòng)將砂輪隨機(jī)轉(zhuǎn)個(gè)位置,使測(cè)頭每次檢測(cè)均為砂輪上的不同點(diǎn)。可以看出,當(dāng)取1個(gè)測(cè)量點(diǎn)時(shí),在5次重復(fù)檢測(cè)結(jié)果中,最大值與最小值偏差 0.01mm;隨著測(cè)量點(diǎn)數(shù)量增加,偏差值會(huì)逐漸減小,當(dāng)測(cè)量點(diǎn)增至5個(gè)后,偏差值不再因測(cè)量 點(diǎn)數(shù)的增加而發(fā)生明顯變化。因此,采用5個(gè)測(cè)量 點(diǎn)即可滿足要求,而繼續(xù)增加在線測(cè)量點(diǎn)數(shù)量將增加砂輪的在線檢測(cè)時(shí)間,從而降低在線檢測(cè)效率。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)