就是這樣一個小小的航空零件,在成形技術(shù)上確是相當(dāng)?shù)膰?yán)格。活塞運動,就會有摩擦,就像我們搓手一樣。摩擦可是有害的,要盡量避免的。那么如何避免呢?這就要用到小編今天要給大家說的珩研加工技術(shù)。

一、什么是珩研加工技術(shù)

珩研加工技術(shù),從名字可以看出,是珩磨加工和研磨加工兩者在基礎(chǔ)上發(fā)展起來的。

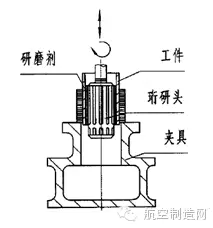

在珩研頭與缸套內(nèi)表面間夾著一定量的研磨劑,珩研頭通過基體對研磨片施加適當(dāng)?shù)膲毫Γ寡心テ鶆虻刭N向缸套內(nèi)表面,同時,珩研頭帶動研磨片相對缸套作回轉(zhuǎn)和往復(fù)直線運動,這樣就使夾在研磨片和缸套內(nèi)表面的研磨劑顆粒滾壓和切削缸套內(nèi)表面,使缸套內(nèi)表面獲得具有一定的粗糙度和固化層的工作表面。珩研工藝的加工刀具是研磨劑顆粒,所以珩研加工實質(zhì)上是一種特殊形態(tài)多刀多刃的滾壓和切削加工。

缸套珩研加工示意圖

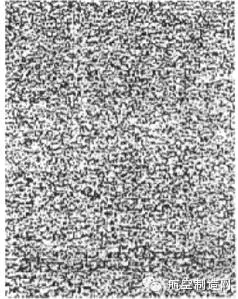

a)合格的表面結(jié)構(gòu)

b)不允許的表面結(jié)構(gòu)

圖4 缸套表面結(jié)構(gòu)照片

1.珩研頭

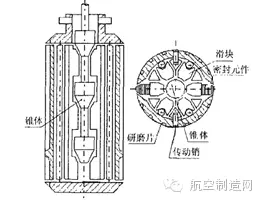

珩研頭結(jié)構(gòu)見圖3,包括1個可反復(fù)使用的基體和2只研磨片,基體的作用是產(chǎn)生運動和貼合壓力。實際上,珩研頭是1個變異了的珩磨頭,所帶滑塊把壓力傳遞到研磨片上。研磨片的外表面上加工若干縱向槽,其作用是導(dǎo)通并儲存研磨劑;縱向槽在研磨片的下方中斷,其作用是為了保持研磨壓力并防止研磨劑未經(jīng)使用就跑掉。為了保證研磨片準(zhǔn)確無誤的貼合,新裝或重裝的珩研頭需要磨合。磨合時,可將1只缸套反復(fù)使用多次。在磨合過程中,同時可以調(diào)整研磨劑的供給量,以獲取最佳的珩研效果。

珩研頭結(jié)構(gòu)圖

一種珩磨頭

研磨片是兩個半圓筒形狀。6個滑塊均布四周,經(jīng)受力分析,發(fā)現(xiàn)研磨片外圍的彈簧無法將6個滑塊同時收回,設(shè)計時將錐體設(shè)計成既有外錐面又有內(nèi)錐面,外錐面漲出滑塊,內(nèi)錐面將力作用于滑塊上的傾斜安裝的銷子,強制收回滑塊的機構(gòu),有效地解決了滑塊的縮回問題。

三、珩研加工工藝參數(shù)

1.珩研壓力

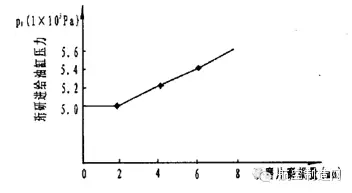

影響珩研質(zhì)量的關(guān)鍵在于珩研壓力及研磨片與缸套的硬度差。這2個因素決定了研磨劑顆粒能否以滾壓加工為主,同時又有切削加工參與的加工方式。珩研壓力過大,會使研磨劑顆粒很快被擠碎并鑲嵌入缸套內(nèi),根本達(dá)不到滾壓和切削加工的目的;珩研壓力過小,輪廓深度Pt 值小,則貯油效果不好,且容易劃傷工件表面。經(jīng)過實驗得出當(dāng)珩研壓力P= 90~ 130kPa時珩研效果最佳。隨著研磨片的磨損,其強度和剛性在不斷減弱,因此,為了保證珩研壓力不變,應(yīng)隨著研磨片的磨損量的增大,適當(dāng)提高珩研進(jìn)給油缸的壓力,這樣才能使珩研壓力保持穩(wěn)定。同時,為了保證研磨劑顆粒能夠滾壓和切削工件,必須保證它不能鑲嵌于研磨片或工件中,這就要求研磨片與工件間硬度差要小( HB≤ 10)。

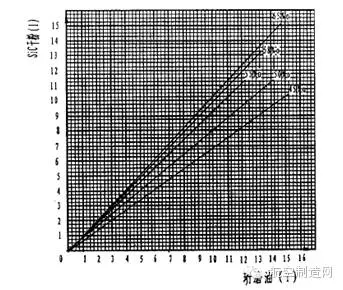

磨片磨損量與珩研迸給油缸壓力的關(guān)

磨料是用于制作磨具切削部分的材料,它是具有棱角、一定的硬度和韌性的粉狀或粒狀物質(zhì)。由于磨料在研磨加工時直接作用于工件表面,起切削加工作用,因此珩研加工對磨料有一定的要求,具體如下:

硬度是磨料的最基本要求:

1)韌性要高,不應(yīng)因為有研磨壓力,而引起破壞,且不易磨損;

2)應(yīng)有適當(dāng)?shù)淖凿J性,隨研磨壓力而產(chǎn)生相應(yīng)的小碎屑,應(yīng)呈貝殼狀斷口的多角形;

3)熔點或軟化點應(yīng)比被加工物高,研磨發(fā)熱時,磨粒尖端不應(yīng)融化或變軟;

4)化學(xué)穩(wěn)定性要好,以免在加工過程中,與其它物質(zhì)起化學(xué)反應(yīng);

5)形狀和粒度要均勻一致,每號磨料顆粒的尺寸應(yīng)限制在一定的范圍內(nèi)。

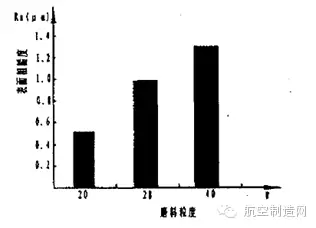

料粒度與表面粗糙度的關(guān)系

磨劑混合比

3. 珩研速度

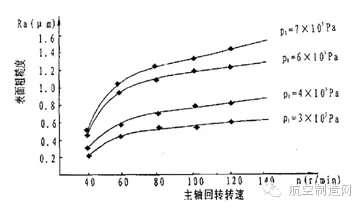

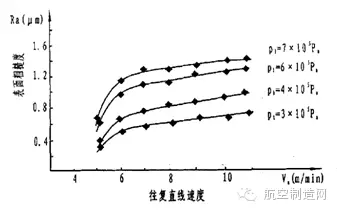

珩研速度(包括回轉(zhuǎn)速度和往復(fù)直線速度)也是影響珩研質(zhì)量的又一關(guān)鍵參數(shù),它不僅對珩研工作的效率起決定作用,而且對珩研工件的表面質(zhì)量也有極大的影響。回轉(zhuǎn)速度和往復(fù)直線速度均不能過高和過低,要通過實驗來得到最優(yōu)化的速度值。

珩研運動的回轉(zhuǎn)速度、珩研油缸進(jìn)給壓力與表面粗糙度的關(guān)系

珩研運動的往復(fù)直線速度和表面粗糙度的關(guān)系

1.缸套內(nèi)表面經(jīng)過研磨劑顆粒的滾壓和切削,形成了均勻的貯油穴,使缸套工作時有完整的潤滑油膜,從而改善了缸套的工作環(huán)境和潤滑狀況。

2. 珩研后的缸套內(nèi)表面,由于研磨劑的切削、滾壓,形成了均勻而不連續(xù)的貯油穴,避免了應(yīng)力集中,提高了缸套的強度。

3. 珩研后的缸套內(nèi)表面由于存在殘余壓應(yīng)力,提高了缸套內(nèi)表面的疲勞強度;同時研磨顆粒滾壓缸套內(nèi)表面,形成了硬化層,從本質(zhì)上提高了缸套的抗磨性及使用壽命。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號