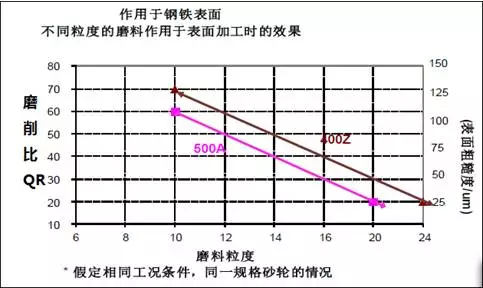

答:研磨痕主要和板坯修磨和軋制工藝有關(guān);軋制厚板比薄板更容易出現(xiàn)研磨痕,主要是由于砂輪在板坯表面修磨后所留下的凹痕無法在軋制壓延時(shí)被完全展開壓平(薄板需要壓延的壓力和次數(shù)多于中厚板,因此較少出現(xiàn)研磨痕);另一方面,修磨板坯時(shí)的各項(xiàng)應(yīng)用參數(shù)也與之有著密切的關(guān)聯(lián):包括磨料粒度,磨料種類,修磨壓力,角度,板坯溫度等等。其中最直接可以改善研磨痕的就是降低磨料粒度,并且采用粗精磨配合即大壓力(粗磨)之后小壓力(精磨),在一定程度上即可改善板坯研磨痕的問題。

在選擇修磨砂輪之前,需要了解終端用戶的理想既定值,即以粗糙度為優(yōu)先還是以砂輪壽命為先,然后根據(jù)既定的成品板坯表面質(zhì)量來判斷粗磨后的板坯表面需要達(dá)到的粗糙度(這個(gè)過程需要摸索和反復(fù)論證)作為選擇標(biāo)準(zhǔn)來選擇使用的粒度和磨料種類;常見的判斷標(biāo)準(zhǔn)是工件表面的Ra或Rz值,板坯荒磨常用Rz或Rzmax,而軋輥磨等較為精細(xì)的工件則常用Ra作為判斷標(biāo)準(zhǔn)。

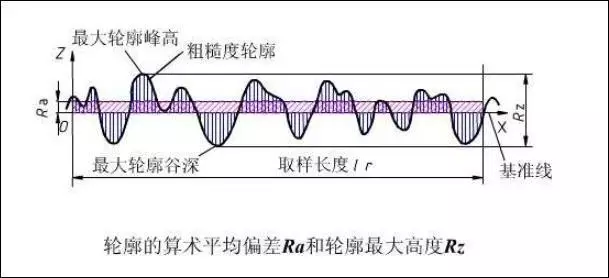

3、Ra和Rz之間有什么區(qū)別?

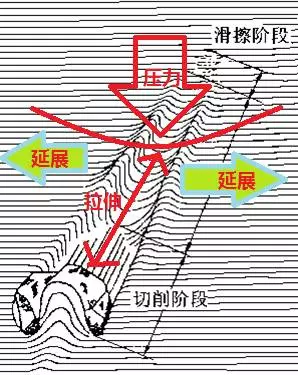

答:所謂的表面粗糙度就是加工表面上具有的較小間距和峰谷所組成的微觀幾何形狀特性。表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工過程中刀具或砂輪與零件表面間的摩擦、切屑分離時(shí)表面層金屬的塑性變形以及工藝系統(tǒng)中的高頻振動(dòng)等。由于加工方法和工件材料的不同,白加工表面留下痕跡的深淺、疏密、形狀和紋理都有差別。表面粗糙度與工件的配合性質(zhì)、耐磨性、疲勞強(qiáng)度、接觸剛度、振動(dòng)和噪聲等有密切關(guān)系,對(duì)機(jī)械產(chǎn)品或工件的使用壽命和可靠性有重要影響。常見的評(píng)定參數(shù)有Ra、Rz、Ry;其中Ra和Rz較為常見。

Rz(微觀輪廓波峰波谷之和):在取樣長度lr內(nèi),最大輪廓峰高和最大輪廓谷深之和的高度。單位:μm 微米

(GB/T3505-2000 這里Rz的定義和GB/T3505-1983中的定義已經(jīng)完全不同。GB/T3505-1983中Rz曾指示“不平度的十點(diǎn)高度”。)

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)